2024 लेखक: Howard Calhoun | [email protected]. अंतिम बार संशोधित: 2024-01-02 13:55

सामग्री खत्म करने के तरीकों में से एक मिलिंग है। इसका उपयोग धातु और गैर-धातु वर्कपीस के प्रसंस्करण के लिए किया जाता है। वर्कफ़्लो को डेटा काटकर नियंत्रित किया जाता है।

प्रक्रिया का सार

मिलिंग गहरी खुरदरापन और परिष्करण, एक निश्चित सतह प्रोफ़ाइल (खांचे, खांचे) के निर्माण, गियर पहियों पर दांत काटने, आकार सुधार, पैटर्न और शिलालेखों के कलात्मक मोड़ के उद्देश्य से की जाती है।

काम करने वाला उपकरण - कटर - मुख्य घूर्णी गति करता है। सहायक अपने पाठ्यक्रम के सापेक्ष वर्कपीस का ट्रांसलेशनल फीड है। यह प्रक्रिया रुक-रुक कर होती है। इसकी सबसे महत्वपूर्ण विशेषता, जो इसे मोड़ और ड्रिलिंग से अलग करती है, यह तथ्य है कि प्रत्येक दांत अलग से काम करता है। इस संबंध में, यह सदमे भार की उपस्थिति की विशेषता है। स्थिति के तर्कसंगत मूल्यांकन और व्यवस्थाओं के चयन को ध्यान में रखते हुए, उनके प्रभाव को कम करना संभव है।

मिलिंग मशीन की बुनियादी अवधारणा

स्पिंडल किस तरह से स्थित है और उसमें कटर लगाया गया है, इस पर निर्भर करता है कि किए गए कार्यों के प्रकार और विधियों परनियंत्रण, मुख्य प्रकार के मिलिंग उपकरण में अंतर करें:

- क्षैतिज;

- ऊर्ध्वाधर;

- सार्वभौम;

- सीएनसी मिलिंग मशीन।

एक ऊर्ध्वाधर मिलिंग मशीन के मुख्य घटक:

- वह बिस्तर जिसमें गियरबॉक्स स्थित है, जो एक लंबवत घुड़सवार धुरी और उस पर लगे कटर के रोटेशन को नियंत्रित करता है।

- एक टेबल जिसमें वर्कपीस को माउंट करने और हिलाने के लिए क्रॉस रेल के साथ एक कंसोल शामिल है और एक फीड बॉक्स जो फीड मूवमेंट को नियंत्रित करता है।

क्षैतिज मिलिंग मशीनों में, उपकरण क्षैतिज रूप से तय किया जाता है। और सार्वभौमिक लोगों की कई किस्में होती हैं।

एक सार्वभौमिक क्षैतिज उपकरण है, जो एक टर्नओवर तालिका की उपस्थिति की विशेषता है और इस प्रकार, प्रदर्शन किए गए संभावित कार्य की सीमा का विस्तार करता है। इसके अलावा, एक व्यापक-सार्वभौमिक है, जिसकी संरचना में दोनों स्पिंडल हैं और सभी प्रकार की मिलिंग के लिए अनुमति देता है।

सीएनसी मिलिंग मशीन सॉफ्टवेयर और कंप्यूटर नियंत्रण की उपलब्धता से प्रतिष्ठित हैं। वे वर्कपीस के कलात्मक प्रसंस्करण के लिए डिज़ाइन किए गए हैं, जिसमें 3D प्रारूप में शामिल हैं।

कटर का वर्गीकरण

कटर काटने के उपकरण हैं। मुख्य भौतिक पैरामीटर जिनके द्वारा उनका मूल्यांकन किया जाता है: ऊंचाई, व्यास, कक्ष और राहत मान, परिधीय चरण। उनमें से एक विशाल विविधता है, जो विभिन्न मानदंडों के अनुसार वितरित की जाती है:

- प्रसंस्कृत सतहों के प्रकार के अनुसार (लकड़ी के लिए,प्लास्टिक, स्टील, अलौह धातु, आदि);

- घूर्णन की दिशा में - दाएं और बाएं काटने;

- डिजाइन सुविधाओं के आधार पर - ठोस, ब्रेज़्ड, फोल्डिंग (चाकू डालें), वेल्डेड;

- आकार: शंक्वाकार, बेलनाकार, डिस्क;

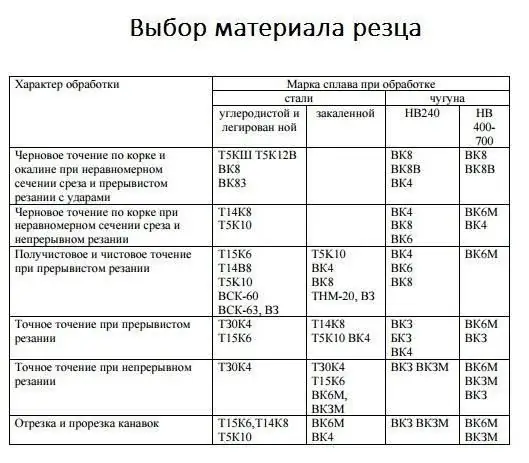

- काटने वाले हिस्से के लिए काम करने की परिस्थितियों और आवश्यकताओं के आधार पर, उन्हें विभिन्न सामग्रियों से बनाया जा सकता है। इनमें शामिल हैं: कार्बन टूल और हाई-स्पीड स्टील (मिश्र धातु, टंगस्टन की उच्च सामग्री के साथ), कठोर मिश्र धातु (टिकाऊ - खुरदरापन के लिए, पहनने के लिए प्रतिरोधी - परिष्करण के लिए)। सामान्य विकल्प तब होते हैं जब शरीर कार्बन या उच्च गति वाले स्टील से बना होता है, और चाकू प्लग-इन कार्बाइड होते हैं;

- उद्देश्य के आधार पर: बेलनाकार, अंत, अंत, स्लॉटेड, कट-ऑफ, आकार।

सबसे अधिक जानकारीपूर्ण विशेषताएं: अत्याधुनिक सामग्री और उद्देश्य।

सपाट सतहों के लिए कटर के प्रकार

क्षैतिज, ऊर्ध्वाधर या झुके हुए तलों पर सामग्री की परतों को हटाने के लिए बेलनाकार और अंत मिलों का उपयोग किया जाता है।

पहले प्रकार का उपकरण ठोस या संलग्न चाकू के साथ हो सकता है। बड़े ठोस मिलिंग टिप्स रफिंग के लिए डिज़ाइन किए गए हैं, और छोटे फिनिशिंग के लिए हैं। काटने वाले सिर को मोड़ने के लिए सम्मिलित चाकू उच्च गति वाले स्टील से बने हो सकते हैं या टंगस्टन कार्बाइड ब्लेड से लैस हो सकते हैं। मिश्र धातु इस्पात से बने की तुलना में कार्बाइड कटर अधिक उत्पादक होते हैं।

लम्बी तलों के लिए सिरे का प्रयोग किया जाता है, इसके दाँतों को अन्तिम सतह पर वितरित किया जाता है। चौड़े विमानों के लिए बड़े तह वाले का उपयोग किया जाता है। वैसे, मुश्किल से मशीन में लगी आग रोक धातुओं से चिप्स निकालने के लिए कार्बाइड चाकू की उपस्थिति अनिवार्य है। मिलिंग उपकरणों के इन समूहों का उपयोग करने के लिए, उत्पाद की एक महत्वपूर्ण चौड़ाई और लंबाई की आवश्यकता होती है।

कलात्मक मिलिंग टूल के प्रकार

सामग्री को एक निश्चित प्रोफ़ाइल देने के लिए, एक पैटर्न लागू करें, संकीर्ण अवकाश बनाएं, अंत और डिस्क मिलिंग नोजल का उपयोग किया जाता है।

खांचे, संकीर्ण और घुमावदार विमानों को काटने के लिए एंड कटर या ग्रूविंग कटर आम है। वे सभी ठोस या वेल्डेड हैं, काटने वाला हिस्सा उच्च गति मिश्र धातु इस्पात से बना है, हार्डफेसिंग लागू किया जा सकता है, और शरीर कार्बन स्टील से बना है। लो-स्टार्ट (1-3 सर्पिल) और मल्टी-स्टार्ट (4 या अधिक) हैं। सीएनसी मशीनों के लिए प्रयुक्त।

डिस्क ग्रूव कटर भी है। यह गियर व्हील्स पर दांत काटने, ग्रूविंग करने, दांत काटने के लिए लागू होता है।

लकड़ी, धातु, पीवीसी पर कलात्मक मिलिंग की जाती है।

एज कटर के प्रकार

चिपिंग कोनों, उन्हें एक तर्कसंगत आकार देना, मॉडलिंग, वर्कपीस को भागों में विभाजित करना, तख़्ता, कोण और आकार की मिलिंग नोजल का उपयोग करके कार्यान्वित किया जा सकता है:

- कट-ऑफ और स्लॉट का उद्देश्य डिस्क के समान है, लेकिन अधिक बार चीरों और पृथक्करण के लिए उपयोग किया जाता हैसामग्री के अतिरिक्त भाग।

- भाग किनारों और कोनों के लिए आवश्यक कोने। सिंगल-एंगल (केवल एक कटिंग पार्ट) और टू-एंगल (दोनों शंक्वाकार सतह काट रहे हैं)।

- घुमावदार का उपयोग जटिल डिजाइनों के लिए किया जाता है। अर्धवृत्ताकार या अवतल हो सकता है। अक्सर प्रोफ़ाइल काटने के नल, काउंटरसिंक, ट्विस्ट ड्रिल के लिए उपयोग किया जाता है।

लगभग सभी प्रकार के लिए, प्लग-इन कार्बाइड चाकू की उपस्थिति के साथ एक-टुकड़ा स्टील निर्माण या तह संभव है। कार्बाइड कटर का समग्र रूप से उपकरण के लिए गुणात्मक रूप से उच्च प्रदर्शन और अवधि होती है।

मिलिंग के प्रकारों का वर्गीकरण

कई वर्गीकरण विशेषताएं हैं जिनके द्वारा मिलिंग के प्रकारों को विभाजित किया जाता है:

- जिस तरह से धुरी और कटर क्रमशः क्षैतिज और लंबवत स्थित हैं;

- यात्रा, आने और जाने की दिशा में;

- बेलनाकार, सिरे, आकार, सिरे के लिए प्रयुक्त उपकरण के आधार पर।

बेलनाकार मशीनिंग क्षैतिज विमानों के लिए लागू है, क्षैतिज मशीनों पर उपयुक्त मिलिंग कटर का उपयोग करके किया जाता है।

फेस मिलिंग को सार्वभौमिक माना जा सकता है। यह सभी प्रकार के क्षैतिज, लंबवत और झुकाव वाले विमानों पर लागू होता है।

फिनिशिंग घुमावदार खांचे, ड्रिल और टूल्स के लिए आवश्यक प्रोफाइल प्रदान करता है।

एक जटिल विन्यास के साथ सतहों के लिए आकार दिया जाता है: कोनों, किनारों,ग्रोइंग, गियर के लिए गियर काटना।

चाहे किए गए कार्य के प्रकार और संसाधित की जा रही सामग्री की परवाह किए बिना, परिणाम को फिनिश परत की उच्च चिकनाई, पायदानों की अनुपस्थिति और फिनिश की सटीकता से अलग किया जाना चाहिए। एक साफ मशीनी सतह प्राप्त करने के लिए, उपकरण के संबंध में वर्कपीस की फ़ीड दरों को नियंत्रित करना महत्वपूर्ण है।

ऊपर और नीचे मिलिंग

जब काउंटर-टाइप मेटल मिलिंग की जाती है, तो वर्कपीस को नोजल के घूर्णी आंदोलनों के खिलाफ खिलाया जाता है। इस मामले में, दांत धीरे-धीरे संसाधित होने वाली धातु में कट जाते हैं, भार सीधे अनुपात में और समान रूप से बढ़ता है। हालांकि, इससे पहले कि दांत भाग में कट जाए, यह कुछ समय के लिए स्लाइड करता है, जिससे सख्त हो जाता है। यह घटना कटर के काम करने की स्थिति से बाहर निकलने को तेज करती है। खुरदरापन में प्रयुक्त।

पासिंग टाइप करते समय - वर्कपीस को टूल के घूर्णी आंदोलनों के साथ खिलाया जाता है। दांत भारी भार के तहत झटके का काम करते हैं। अप और डाउन मिलिंग की तुलना में पावर 10% कम है। यह भागों को खत्म करते समय किया जाता है।

सीएनसी मशीनों पर मिलिंग कार्य की मूल अवधारणा

उन्हें उच्च स्तर के स्वचालन, वर्कफ़्लो सटीकता, उच्च उत्पादकता की विशेषता है। सीएनसी मशीन पर मिलिंग अक्सर एंड मिल्स या एंड मिल्स के साथ की जाती है।

बाद वाले सबसे व्यापक रूप से उपयोग किए जाते हैं। उसी समय, संसाधित की जा रही सामग्री के आधार पर, संबंधित प्रकार के चिप बनाने, निर्दिष्ट सॉफ़्टवेयर पैरामीटर,विभिन्न अंत मिलों का उपयोग किया जाता है। उन्हें हेलिक्स स्टार्ट की संख्या से वर्गीकृत किया जाता है जो किनारों को काटने और खाई प्रदान करते हैं।

चौड़े चिप्स वाली सामग्री को कम संख्या में स्टार्ट वाले टूल के साथ सबसे अच्छी तरह से मिलाया जाता है। विशिष्ट फ्रैक्चर चिप्स वाली कठोर धातुओं के लिए, बड़ी संख्या में सर्पिल के साथ मिलिंग जुड़नार चुनना आवश्यक है।

सीएनसी कटर का उपयोग करना

स्लो लेड सीएनसी कटर में एक से तीन कटिंग एज हो सकते हैं। इनका उपयोग लकड़ी, प्लास्टिक, कंपोजिट और नरम तन्य धातुओं के लिए किया जाता है जिन्हें तेजी से चौड़ी चिप हटाने की आवश्यकता होती है। उनका उपयोग वर्कपीस को खुरदरा करने के लिए किया जाता है, जो उच्च आवश्यकताओं के अधीन नहीं होते हैं। यह उपकरण कम उत्पादकता, कम कठोरता की विशेषता है।

एल्यूमीनियम की कलात्मक मिलिंग सिंगल-थ्रेड मिलिंग की मदद से की जाती है।

दो- और तीन-तरफा सिरों का व्यापक रूप से उपयोग किया जाता है। वे उच्च कठोरता मान, उच्च गुणवत्ता वाले चिप नियंत्रण प्रदान करते हैं, और आपको मध्यम कठोरता (उदाहरण के लिए, स्टील) की धातुओं के साथ काम करने की अनुमति देते हैं।

मल्टी-स्टार्ट सीएनसी कटर में 4 से अधिक कटिंग एज होते हैं। उनका उपयोग मध्यम और उच्च कठोरता की धातुओं के लिए किया जाता है, जो छोटे चिप्स और उच्च प्रतिरोध की विशेषता होती है। उन्हें महत्वपूर्ण उत्पादकता की विशेषता है, वे परिष्करण और अर्ध-परिष्करण के लिए प्रासंगिक हैं और नरम सामग्री के साथ काम करने के लिए डिज़ाइन नहीं किए गए हैं।

सीएनसी मशीनों के लिए सही उपकरण चुनने के लिए, यह महत्वपूर्ण हैमिलिंग करते समय कटिंग मोड को ध्यान में रखें, साथ ही मशीनीकृत होने वाली सतह की सभी विशेषताओं को भी ध्यान में रखें।

काटने की स्थिति

मिल्ड परत की वांछित गुणवत्ता सुनिश्चित करने के लिए, आवश्यक तकनीकी मानकों को सही ढंग से निर्धारित करना और बनाए रखना महत्वपूर्ण है। मिलिंग प्रक्रिया का वर्णन और विनियमन करने वाले मुख्य संकेतक ऑपरेटिंग मोड हैं।

मिलिंग के दौरान काटने की स्थिति की गणना मुख्य तत्वों को ध्यान में रखकर की जाती है:

- गहराई (टी, मिमी) - धातु की गेंद की मोटाई, जिसे एक कार्यशील चाल में हटा दिया जाता है। प्रसंस्करण के लिए भत्ते को ध्यान में रखते हुए इसे चुनें। ड्राफ्ट का काम एक पास में किया जाता है। यदि भत्ता 5 मिमी से अधिक है, तो मिलिंग कई पासों में की जाती है, जबकि पिछले एक के लिए लगभग 1 मिमी छोड़ दिया जाता है।

- चौड़ाई (बी, मिमी) - फ़ीड गति के लंबवत दिशा में मशीनी सतह की चौड़ाई।

- फ़ीड (एस) - टूल अक्ष के सापेक्ष वर्कपीस आंदोलन की लंबाई।

कई परस्पर संबंधित अवधारणाएं हैं:

- फ़ीड प्रति दाँत (Sz, mm/tooth) - कटर को एक काम करने वाले दाँत से दूसरे दाँत की दूरी पर घुमाते समय भाग की स्थिति बदलें।

- प्रति क्रांति फ़ीड (एसरेव, मिमी/रेव) - मिलिंग हेड की एक पूर्ण क्रांति के साथ संरचना की गति।

- फ़ीड प्रति मिनट (Smin, mm/min) मिलिंग में कटिंग का एक महत्वपूर्ण तरीका है।

उनका संबंध गणितीय रूप से स्थापित है:

एसमिनट=एसरेवn=एसzzn, कहांजेड - दांतों की संख्या;

n - धुरी गति, न्यूनतम-1।

उपचार क्षेत्र के भौतिक और तकनीकी गुणों, उपकरण की ताकत और फ़ीड तंत्र के प्रदर्शन से फ़ीड की मात्रा भी प्रभावित होती है।

कटिंग स्पीड कैलकुलेशन

एक नाममात्र डिजाइन पैरामीटर के रूप में धुरी के तेजी से रोटेशन की डिग्री लेते हैं। वास्तविक गति V, m/min कटर के व्यास और उसके घूमने की आवृत्ति पर निर्भर करती है:

वी=(πडीएन)/1000

मिलिंग टूल के रोटेशन की आवृत्ति किसके द्वारा निर्धारित की जाती है:

n=(1000V)/(πD)

मिनट फ़ीड के बारे में जानकारी होने पर, आप L: लंबाई वाले वर्कपीस के लिए आवश्यक समय निर्धारित कर सकते हैं

टी0=एल/एसमिनट

मिलिंग के दौरान काटने की स्थिति की गणना और मशीन लगाने से पहले उनकी स्थापना करना महत्वपूर्ण है। उपकरण की विशेषताओं और भाग की सामग्री को ध्यान में रखते हुए तर्कसंगत प्रीसेट पैरामीटर स्थापित करना, उच्च उत्पादकता सुनिश्चित करता है।

मोड निर्धारित करने के लिए टिप्स

मिलिंग करते समय आदर्श कटिंग मोड चुनना असंभव है, लेकिन आप मूल सिद्धांतों द्वारा निर्देशित हो सकते हैं:

- यह वांछनीय है कि कटर का व्यास प्रसंस्करण की गहराई के अनुरूप हो। यह सुनिश्चित करेगा कि सतह को एक पास में साफ किया गया है। यहां मुख्य कारक सामग्री है। बहुत नरम के लिए, यह सिद्धांत काम नहीं करता है - छिलने का खतरा होता है, जिसकी मोटाई आवश्यकता से अधिक होती है।

- शॉक प्रक्रियाएं और कंपन अपरिहार्य हैं। इस संबंध में, फ़ीड मूल्यों में वृद्धिगति में कमी की ओर जाता है। 0.15 मिमी/दांत के प्रति दांत फ़ीड के साथ शुरू करना और जैसे ही आप जाते हैं समायोजित करना सबसे अच्छा है।

- उपकरण की गति यथासंभव अधिक नहीं होनी चाहिए। अन्यथा, काटने की गति को कम करने का जोखिम है। कटर के व्यास में वृद्धि से इसकी वृद्धि संभव है।

- कटर के काम करने वाले हिस्से की लंबाई बढ़ाने से बड़ी संख्या में दांतों को वरीयता देने से उत्पादकता और प्रसंस्करण की गुणवत्ता कम हो जाती है।

- विभिन्न सामग्रियों के लिए सांकेतिक गति मान:

- एल्यूमीनियम - 200-400 मी/मिनट;

- कांस्य - 90-150 मीटर/मिनट;

- स्टेनलेस स्टील - 50-100 मीटर/मिनट;

- प्लास्टिक - 100-200 मीटर/मिनट।

मध्यम गति से शुरू करना और जाते ही इसे ऊपर या नीचे समायोजित करना सबसे अच्छा है।

मिलिंग के दौरान कटिंग मोड न केवल गणितीय रूप से या विशेष तालिकाओं का उपयोग करके निर्धारित करना महत्वपूर्ण है। मशीन और वांछित उपकरण के लिए इष्टतम मापदंडों को सही ढंग से चुनने और सेट करने के लिए, कुछ विशेषताओं और व्यक्तिगत अनुभव के साथ काम करना आवश्यक है।

सिफारिश की:

मिलिंग, मोड़ और भागों के अन्य प्रकार के यांत्रिक प्रसंस्करण के लिए काटने की गति

किसी भी हिस्से के निर्माण में काटने की स्थिति की गणना सबसे महत्वपूर्ण कदम है। यह बहुत महत्वपूर्ण है कि गणना स्वयं तर्कसंगत हो। यह इस तथ्य के कारण है कि विभिन्न यांत्रिक कार्यों के लिए व्यक्तिगत रूप से काटने की गति, धुरी की गति, फ़ीड दर और कट की गहराई का चयन करना आवश्यक है। एक तर्कसंगत मोड वह है जिसमें उत्पादन लागत न्यूनतम होगी, और परिणामी उत्पाद की गुणवत्ता यथासंभव सटीक होगी।

मिलिंग के दौरान कटिंग मोड: गणना, परिभाषा, मानक

मिलिंग करते समय कटिंग मोड का निर्धारण कैसे करें? इसके लिए सूत्र, टेबल और ग्राफ हैं।

मिलिंग कटर "मकिता": समीक्षा और निर्देश

कटिंग मशीन "मकिता" - आधुनिक उच्च गुणवत्ता वाले उपकरण, जो इसी नाम की जापानी कंपनी द्वारा निर्मित है। इस ब्रांड के कई मॉडल हैं, जिनमें से प्रत्येक विश्वसनीयता, असेंबली की गुणवत्ता और उपयोग में आसानी से प्रतिष्ठित है।

हैंड मिलिंग कटर - असिस्टेंट होम मास्टर

एक स्थिर मशीन के विपरीत एक हाथ मिल, कम जगह लेती है, यह अपेक्षाकृत सस्ती है, और इसके लाभ काफी हैं। कुशल हाथों में, यह उपकरण कई बढ़ईगीरी उपकरणों को सफलतापूर्वक बदल सकता है।

मोड़ के लिए काटने की स्थिति: विवरण, पसंद की विशेषताएं और तकनीक

एक साधारण ब्लैंक को तंत्र के लिए उपयुक्त भाग में बदलने के लिए, मोड़, मिलिंग, पीस और अन्य मशीनों का उपयोग किया जाता है। यदि अधिक जटिल भागों के निर्माण के लिए मिलिंग आवश्यक है, उदाहरण के लिए, गियर्स, कटिंग स्प्लिन, तो टर्निंग का उपयोग सरल भागों के निर्माण के लिए किया जाता है और उन्हें आवश्यक आकार (शंकु, सिलेंडर, गोलाकार) देने के लिए किया जाता है।