2024 लेखक: Howard Calhoun | [email protected]. अंतिम बार संशोधित: 2024-01-02 13:55

किसी भी हिस्से के निर्माण में काटने की स्थिति की गणना सबसे महत्वपूर्ण कदम है। यह बहुत महत्वपूर्ण है कि यह तर्कसंगत हो। यह इस तथ्य के कारण है कि विभिन्न यांत्रिक कार्यों के लिए व्यक्तिगत रूप से काटने की गति, धुरी गति, फ़ीड दर, साथ ही हटाए जाने वाली परत की मोटाई का चयन करना आवश्यक है। एक तर्कसंगत मोड वह है जिसके दौरान उत्पादन लागत न्यूनतम होगी, और परिणामी उत्पाद की गुणवत्ता यथासंभव सटीक होगी।

मूल गणना सिद्धांत

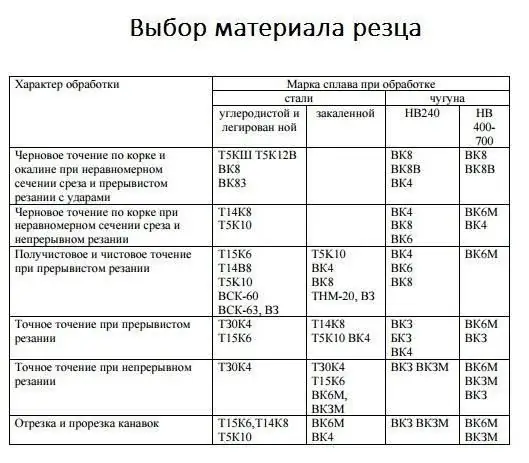

आवश्यक आयाम और सटीकता वर्ग के साथ एक भाग का उत्पादन करने के लिए, सबसे पहले इसकी ड्राइंग बनाई जाती है और रूटिंग तकनीक को चित्रित किया जाता है। इसके अलावा, सही वर्कपीस (फोर्जिंग, स्टैम्पिंग, रोलिंग) और आवश्यक सामग्री चुनना बहुत महत्वपूर्ण है जिससे उत्पाद बनाया जाएगा। काटने के उपकरण का चुनाव भी काफी महत्वपूर्ण कार्य है। हर एक ऑपरेशन के लिएआवश्यक उपकरण का चयन किया जाता है (कटर, कटर, ड्रिल, काउंटरसिंक)।

इसके अलावा, मार्ग प्रौद्योगिकी में लिखे गए प्रत्येक आइटम के लिए एक अलग प्रक्रिया की जाती है, भले ही इसे उसी कार्य सतह पर लागू किया गया हो। उदाहरण के लिए, आपको एक छेद डी \u003d 80 मिमी बनाने और पी \u003d 2 मिमी की पिच के साथ एक आंतरिक मीट्रिक धागा काटने की जरूरत है। प्रत्येक ऑपरेशन के लिए, आपको कट की गहराई, काटने की गति, क्रांतियों की संख्या जैसे मूल्यों को अलग से चुनने की आवश्यकता है, और इसके अलावा, काटने के उपकरण का चयन करें।

आवश्यक सतह की गुणवत्ता

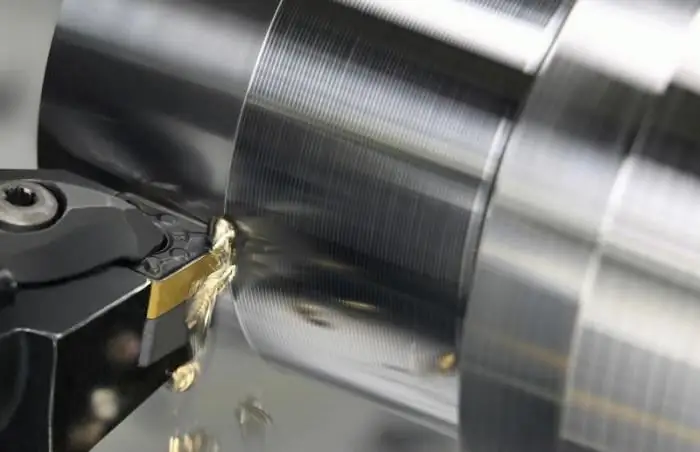

प्रसंस्करण के प्रकार (परिष्करण, खुरदरापन और अर्ध-परिष्करण) को ध्यान में रखना भी महत्वपूर्ण है, क्योंकि गणना में गुणांक का चुनाव इन मापदंडों पर निर्भर करता है। एक नियम के रूप में, रफिंग के दौरान, काटने की गति परिष्करण के दौरान की तुलना में बहुत अधिक होती है। इसे इस प्रकार समझाया गया है: उपचारित सतह की गुणवत्ता जितनी अच्छी होगी, उसकी गति उतनी ही कम होनी चाहिए। दिलचस्प बात यह है कि टाइटेनियम मिश्र धातुओं को मोड़ते समय, उच्च दर पर खुरदरापन बढ़ जाता है, क्योंकि मशीनिंग क्षेत्र में मजबूत उतार-चढ़ाव होते हैं, लेकिन यह रा और आरजेड मापदंडों को बिल्कुल भी प्रभावित नहीं करता है।

मिलिंग और अन्य कार्यों में काटने की गति को प्रभावित करने वाले कारक

गणना का चुनाव बड़ी संख्या में कारकों से प्रभावित होता है। वे सभी भाग के प्रसंस्करण के प्रकार के आधार पर एक दूसरे से भिन्न होते हैं। उदाहरण के लिए, छेदों को फिर से भरने के लिए, आप ड्रिलिंग के मुकाबले दुगनी मात्रा में भोजन करना चुन सकते हैं। इसके अलावा, यह आंकड़ा जब कारकों को सीमित किए बिना संसाधित किया जाता हैउपयोग किए गए उपकरण की ताकत के अनुसार अधिकतम स्वीकार्य चुनें। खांचे की योजना बनाते और काटते समय, मुख्य कटिंग मोड फॉर्मूला में एक कारक जोड़ा जाता है जो प्रभाव भार को ध्यान में रखता है - Kv।

थ्रेडिंग करते समय कटिंग टूल के चुनाव पर ध्यान देना बहुत जरूरी है, क्योंकि नजदीकी रेंज में कटर का उपयोग करते समय मैनुअल रिट्रेक्शन की आवश्यकता होती है, जिसका अर्थ है कि गति न्यूनतम होनी चाहिए।

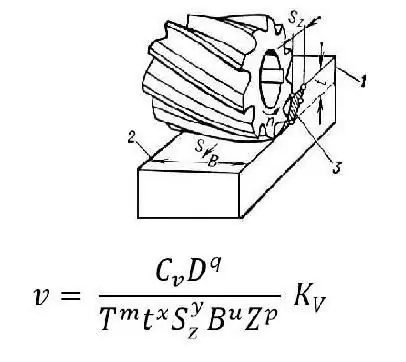

मिलिंग के दौरान काटने की गति काम करने वाले उपकरण के व्यास (डी) और सतह की चौड़ाई (बी) पर निर्भर करती है। इसके अलावा, जब मशीनिंग स्टील की सतह अंतिम मिलों के साथ होती है, तो वर्कपीस को काटने के उपकरण के सापेक्ष विषम रूप से रखना अनिवार्य है। यदि इस नियम की उपेक्षा की जाती है, तो इसके स्थायित्व को काफी कम किया जा सकता है।

यह एक बहुत ही महत्वपूर्ण संकेतक है जो काटने की गति की गणना को प्रभावित करता है। यह काटने के उपकरण के संचालन की अवधि को तब तक दर्शाता है जब तक कि यह कुंद न हो जाए। मल्टी-टूल प्रोसेसिंग के साथ टूल लाइफ बढ़ जाती है।

मूल सूत्र

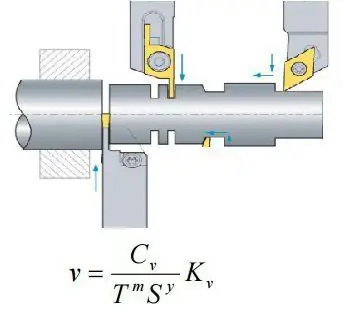

किसी भी ऑपरेशन में काटने की गति मुख्य रूप से चयनित काटने के उपकरण पर, वर्कपीस की सामग्री पर, गहराई और फ़ीड दर पर निर्भर करती है। इसका सूत्र यांत्रिक प्रसंस्करण की विधि से भी प्रभावित होता है। काटने की गति को सारणीबद्ध विधि और गणना दोनों द्वारा निर्धारित किया जा सकता है। इसलिए, जब उबाऊ, साथ ही बाहरी, अनुप्रस्थ और अनुदैर्ध्य मोड़, नीचे दिए गए सूत्र का उपयोग करें।

यह गणना बाकियों से किस प्रकार भिन्न है? परआकार का मोड़, स्लॉटिंग और बिदाई बंद, कट की गहराई को ध्यान में नहीं रखा जाता है। लेकिन कुछ मामलों में, स्लॉट की चौड़ाई जैसे मान को भी लिया जा सकता है। उदाहरण के लिए, जब एक शाफ्ट की मशीनिंग की जाती है, तो उसके व्यास को चौड़ाई माना जाएगा, और जब एक खांचे को मोड़ते हैं, तो इसकी गहराई। इस तथ्य के कारण कि काटने के दौरान कटर को वापस लेना काफी मुश्किल है, फ़ीड को 0.2 मिमी / रेव से अधिक नहीं चुना जाता है, और काटने की गति 10-30 मिमी / मिनट है। आप किसी भिन्न सूत्र का उपयोग करके भी गणना कर सकते हैं।

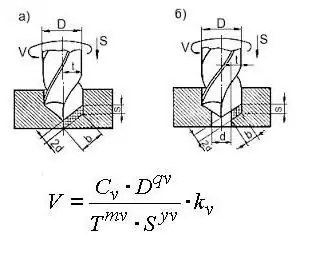

ड्रिलिंग, काउंटर सिंकिंग, रीमिंग और रीमिंग करते समय, काटने की गति और फ़ीड को सही ढंग से निर्धारित करना बहुत महत्वपूर्ण है। यदि मान बहुत अधिक है, तो काटने का उपकरण "जला" या टूट सकता है। ड्रिलिंग गणना नीचे दिए गए सूत्र का उपयोग करती है।

मिलिंग में काटने की गति कटर के व्यास, दांतों की संख्या और मशीन की सतह की चौड़ाई पर निर्भर करती है। चयनित गहराई मशीन की कठोरता और शक्ति, साथ ही प्रति पक्ष भत्ते द्वारा निर्धारित की जाती है। उपकरण का जीवन मूल्य उसके व्यास पर निर्भर करता है। तो, यदि डी=40-50 मिमी, तो टी=120 मिनट। और जब डी 55-125 मिमी की सीमा में होता है, तो टी मान 180 मिनट होता है। मिलिंग के लिए काटने की गति में फोटो में दिखाया गया सूत्र है।

प्रतीक:

Cv एक गुणांक है जो मशीनीकृत होने वाली सतह के यांत्रिक गुणों पर निर्भर करता है।

टी - टूल लाइफ।

एस - फ़ीड राशि।

t कट की गहराई है।

बी- मिलिंग चौड़ाई

z काटने वाले दांतों की संख्या है।

D - मशीनीकृत किए जाने वाले छेद का व्यास (कुछ मामलों में, एक काटने का उपकरण, जैसे कि एक ड्रिल)

m, x, y - घातांक (तालिकाओं से चयनित), जो विशिष्ट काटने की स्थिति के लिए निर्धारित होते हैं और, एक नियम के रूप में, मान होते हैं m=0, 2; एक्स=0.1; वाई=0, 4.

Kv – सुधार कारक। यह आवश्यक है, क्योंकि गणना तालिकाओं से लिए गए गुणांकों का उपयोग करके की जाती है। इसका उपयोग आपको ऊपर वर्णित कारकों के कुछ मूल्यों को ध्यान में रखते हुए, काटने की गति का वास्तविक मूल्य प्राप्त करने की अनुमति देता है।

सारणीबद्ध और प्रोग्रामेटिक विधि

चूंकि गणना करना एक श्रमसाध्य प्रक्रिया है, इसलिए विशेष साहित्य में और विभिन्न इंटरनेट संसाधनों पर विशेष टेबल हैं जो पहले से ही आवश्यक मापदंडों को इंगित करते हैं। इसके अलावा, ऐसे कार्यक्रम हैं जो स्वयं काटने की स्थिति की गणना करते हैं। ऐसा करने के लिए, आवश्यक प्रकार की मशीनिंग का चयन किया जाता है और ऐसे संकेतक जैसे वर्कपीस और काटने के उपकरण की सामग्री, आवश्यक आयाम, गहराई, सटीकता योग्यता दर्ज की जाती है। कार्यक्रम स्वयं मोड़, फ़ीड और गति के दौरान काटने की गति की गणना करता है।

सिफारिश की:

स्वचालित खराद और इसकी विशेषताएं। सीएनसी के साथ स्वचालित खराद बहु-धुरी अनुदैर्ध्य मोड़। स्वचालित खराद पर भागों का निर्माण और प्रसंस्करण

स्वचालित खराद एक आधुनिक उपकरण है जिसका उपयोग मुख्य रूप से भागों के बड़े पैमाने पर उत्पादन में किया जाता है। ऐसी मशीनों की कई किस्में हैं। सबसे लोकप्रिय प्रकारों में से एक अनुदैर्ध्य मोड़ वाले खराद हैं।

धातु भागों का यांत्रिक प्रसंस्करण

एक भाग का उत्पादन एक श्रमसाध्य प्रक्रिया है जिसमें बड़ी संख्या में विभिन्न प्रकार के प्रसंस्करण शामिल हैं। एक नियम के रूप में, यह मार्ग प्रौद्योगिकी की तैयारी और एक ड्राइंग के निष्पादन के साथ शुरू होता है। इस दस्तावेज़ में भाग के निर्माण के लिए सभी आवश्यक डेटा शामिल हैं। मशीनिंग एक महत्वपूर्ण चरण है, जिसमें बड़ी संख्या में विभिन्न ऑपरेशन शामिल हैं। आइए उन पर अधिक विस्तार से विचार करें

मांस: प्रसंस्करण। मांस और कुक्कुट प्रसंस्करण के लिए उपकरण। मांस का उत्पादन, भंडारण और प्रसंस्करण

राज्य के आंकड़ों की जानकारी से पता चलता है कि हाल के वर्षों में जनसंख्या द्वारा खपत मांस, दूध और मुर्गी की मात्रा में काफी कमी आई है। यह न केवल निर्माताओं की मूल्य निर्धारण नीति के कारण होता है, बल्कि इन उत्पादों की सामान्य कमी के कारण भी होता है, जिनकी आवश्यक मात्रा में उत्पादन के लिए समय नहीं होता है। लेकिन मांस, जिसका प्रसंस्करण एक अत्यंत लाभदायक व्यवसाय है, मानव स्वास्थ्य के लिए बहुत महत्वपूर्ण है

मिलिंग के लिए कटिंग मोड। कटर के प्रकार, काटने की गति की गणना

सामग्री खत्म करने के तरीकों में से एक मिलिंग है। इसका उपयोग धातु और गैर-धातु वर्कपीस के प्रसंस्करण के लिए किया जाता है। वर्कफ़्लो को डेटा काटकर नियंत्रित किया जाता है

मोड़ के लिए काटने की स्थिति: विवरण, पसंद की विशेषताएं और तकनीक

एक साधारण ब्लैंक को तंत्र के लिए उपयुक्त भाग में बदलने के लिए, मोड़, मिलिंग, पीस और अन्य मशीनों का उपयोग किया जाता है। यदि अधिक जटिल भागों के निर्माण के लिए मिलिंग आवश्यक है, उदाहरण के लिए, गियर्स, कटिंग स्प्लिन, तो टर्निंग का उपयोग सरल भागों के निर्माण के लिए किया जाता है और उन्हें आवश्यक आकार (शंकु, सिलेंडर, गोलाकार) देने के लिए किया जाता है।