2024 लेखक: Howard Calhoun | [email protected]. अंतिम बार संशोधित: 2023-12-17 10:28

वेल्डिंग और सरफेसिंग प्रौद्योगिकियां धातु के हिस्सों को प्रभावी ढंग से बहाल करना संभव बनाती हैं, जिससे उत्पाद की उच्च स्तर की विश्वसनीयता और स्थायित्व प्रदान होता है। कार की मरम्मत से लेकर लुढ़का हुआ धातु के उत्पादन तक - विभिन्न क्षेत्रों में मरम्मत कार्य करते समय इन विधियों का उपयोग करने के अभ्यास से इसकी पुष्टि होती है। धातु संरचनाओं की मरम्मत पर काम की कुल मात्रा में, वेल्डिंग और सरफेसिंग द्वारा भागों की बहाली में लगभग 60-70% का समय लगता है। स्टील सिलेंडर ब्लॉक, मोटर शाफ्ट, क्रैंककेस, चेन लिंक, ब्लेड आदि की सबसे आम मरम्मत।

मरम्मत और मरम्मत कार्य में वेल्डिंग और सरफेसिंग

दोनों विधियां अलग-अलग मापदंडों के साथ थर्मल उपचार विधियों पर आधारित हैंजुड़े उपकरणों का संचालन। वेल्डिंग को अंतर-परमाणु बंधों के निर्माण की प्रक्रिया के रूप में समझा जाता है, जिसका उपयोग किसी भाग के विभिन्न तत्वों को जोड़ने, तकनीकी अंतराल को बंद करने और सतह पर मामूली दोषों को समाप्त करने के लिए किया जा सकता है। वेल्डिंग प्रक्रिया के लिए ऊर्जा क्षमता वर्कपीस के सामान्य या स्थानीय हीटिंग द्वारा प्रदान की जाती है।

इस प्रकार के विशिष्ट कार्यों में प्लेट, रिम और झाड़ियों के अतिरिक्त या टूटे हुए हिस्सों को ठीक करना शामिल है। सरल ज्यामितीय आकृतियों वाले उत्पादों की मरम्मत के अलावा, अधिक जटिल बहाली कार्य भी संभव हैं, लेकिन अन्य तकनीकी कार्यों के हिस्से के रूप में। उदाहरण के लिए, वेल्डिंग द्वारा धागे की बहाली को यांत्रिक स्ट्रेटनिंग और टर्निंग प्रक्रियाओं द्वारा पूरक किया जाएगा। इसके अलावा, इस तरह के काम में, एक सहायक उपकरण जैसे कि मर जाता है, जो सीधे थ्रेड सुधार में शामिल होते हैं, को गर्म करने की आवश्यकताओं को देखा जाना चाहिए।

सरफेसिंग के लिए, इस पद्धति में सतह पर एक अतिरिक्त धातु कोटिंग लागू करना शामिल है जिसे बहाल किया जाना है। घिसे-पिटे भागों की मरम्मत या घर्षण वाले क्षेत्र में सतह को मजबूत करते समय नई तकनीकी परत उपयोगी हो सकती है।

एप्लाइड उपकरण

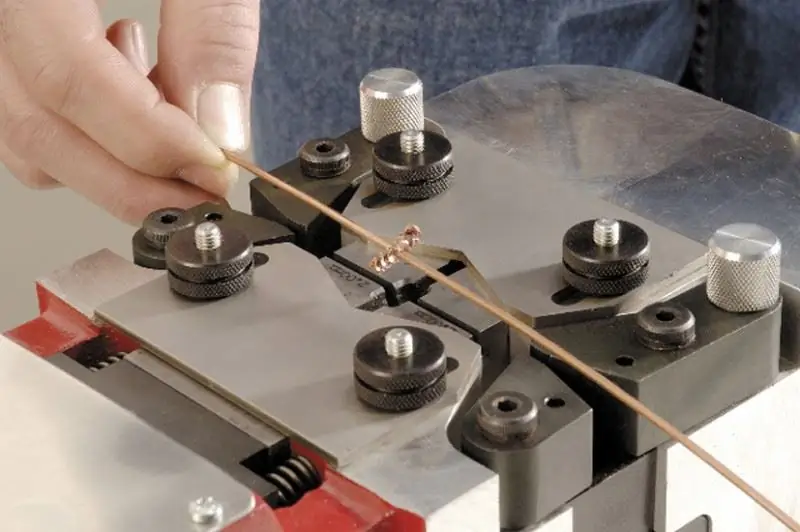

वेल्डिंग करते समय, एक शक्ति स्रोत, भाग को पकड़ने के लिए उपकरण और चाप को निर्देशित करने के लिए आवश्यक रूप से उपयोग किया जाता है। अधिक बार, एक वेल्डिंग कनवर्टर का उपयोग किया जाता है, जिसमें 70 से 800 ए तक डीसी जनरेटर के साथ एक मोटर शामिल होती है। ट्रांसफार्मर के साथ रेक्टिफायर का भी उपयोग किया जा सकता है।वर्तमान और नियंत्रण गियर। यदि हम उपभोग्य सामग्रियों और सहायक उपकरणों के बारे में बात करते हैं, तो वेल्डिंग और सरफेसिंग द्वारा भागों की बहाली माउथपीस, इलेक्ट्रोड और कूलिंग सिस्टम के कनेक्शन के साथ की जाती है। सरफेसिंग करते समय, कैलिपर्स और लिफ्टर्स के साथ विकृत सिर का भी उपयोग किया जाता है, जो मशीन टूल्स (लेथ्स या स्क्रू-कटिंग) पर माउंट करने की अनुमति देता है। धातु के अतिरिक्त किनारों और परतों को हटाने के लिए विशेष कटर का उपयोग किया जाता है।

भाग की तैयारी की आवश्यकताएं

दोनों वेल्डिंग और सरफेसिंग की प्रक्रिया में, वर्कपीस की प्रारंभिक स्थिति से ऑपरेशन की गुणवत्ता काफी हद तक निर्धारित की जाएगी। भाग की सतहों को जंग, स्केल, गंदगी और ग्रीस से साफ किया जाना चाहिए। अन्यथा, पैठ की कमी, दरारें और स्लैग समावेशन को बनाए रखने का जोखिम बढ़ जाता है। कारखाने और संरक्षण तेलों से घटने पर विशेष ध्यान दिया जाना चाहिए। यह प्रक्रिया गर्म घोल में की जाती है, जिसके बाद उत्पाद को धोया और सुखाया जाता है। वेल्डिंग द्वारा भागों को बहाल करने से पहले, सैंडब्लास्टिंग करने की सिफारिश की जाती है, जिससे मरम्मत की गुणवत्ता में सुधार होता है। ऐसे कार्यों के लिए, कंप्रेसर उपकरण, पीस डिस्क और कटर के कनेक्शन के साथ अपघर्षक प्रसंस्करण विधियों का उपयोग किया जाता है। धातु के ब्रश से जंग से होने वाले नुकसान के मामूली निशान को भी हटाया जा सकता है।

पुनर्प्राप्ति के लिए कौन से इलेक्ट्रोड का उपयोग किया जाता है?

मुख्य कार्य उपकरण और वर्कपीस तैयार करने के बाद, आप इलेक्ट्रोड के चयन के लिए आगे बढ़ सकते हैं। चयन धातु के प्रकार, दोष की प्रकृति और. पर निर्भर करता हैओवरले परत के लिए आवश्यकताएँ। एक नियम के रूप में, ब्रेक और दरार के सामान्य मामलों में, लगभग 4 एमपीए की तन्य शक्ति वाले पारंपरिक वेल्डिंग इलेक्ट्रोड का उपयोग किया जाता है। कार्बन स्टील्स के साथ काम करने के लिए, उपभोग्य सामग्रियों का उपयोग करने की सिफारिश की जाती है, जिनमें से छड़ें तार ग्रेड Sv-08 से 1.5-12 मिमी मोटी होती हैं। कोटिंग की विशेषताओं को अनदेखा न करें। वेल्डिंग और सरफेसिंग द्वारा भागों की बहाली में एक उच्च स्थिर प्रभाव ई-34 प्रकार के इलेक्ट्रोड के चाक कोटिंग द्वारा प्रदान किया जाएगा। यह एक स्थिर चाप जलने की प्रक्रिया में योगदान देगा, जो आपको एक घने और यहां तक कि सीवन बनाने की अनुमति देगा।

गैर-मानक इलेक्ट्रोड उपभोग्य सामग्रियों जैसे टेप और ट्यूबलर पाउडर तत्वों का भी आज उपयोग किया जाता है। आमतौर पर वे 0.8 मिमी मोटी तक की धातु की पट्टियों को लुढ़काते हैं, जिनकी सतह फेरोमैंगनीज, स्टालिनाइट आदि के आधार पर विभिन्न पाउडर मिश्र धातु मिश्रण से भरी होती है। ऐसे इलेक्ट्रोड को संबोधित किया जाना चाहिए यदि यह अतिरिक्त परिचालन गुणों के साथ मरम्मत क्षेत्र को समाप्त करने की योजना है।

मैनुअल आर्क वेल्डिंग और सरफेसिंग विधि

क्षतिग्रस्त वेल्ड की मरम्मत करते समय, दरारें सील करना और भली भांति बंद मामलों को सील करना, आप ग्रेफाइट, कार्बन या टंगस्टन इलेक्ट्रोड के साथ मैनुअल विधि का उपयोग कर सकते हैं। काम के दौरान, कोटिंग के साथ छड़ का एक बंडल लिया जाता है और तार के साथ बांधा जाता है। सिरों को पूर्व-वेल्डेड किया जाना चाहिए और तैयार धारक में डाला जाना चाहिए। ऑपरेशन के दौरान, इलेक्ट्रोड कार्रवाई के विस्तृत क्षेत्र के साथ एक तथाकथित भटकने वाले चाप का निर्माण करेंगे। कैसेक्षतिग्रस्त क्षेत्र जितना बड़ा होगा, बीम उतना ही बड़ा होना चाहिए। इस तरह से वेल्डिंग प्रक्रिया की मुख्य कठिनाई तीन-चरण नेटवर्क को जोड़ने की आवश्यकता में निहित है, क्योंकि 5-6 इलेक्ट्रोड के बीम के साथ एक ही सरफेसिंग को बढ़े हुए करंट पर किया जाना चाहिए। इस विधि का उपयोग मध्यम और बड़ी मोटाई के मिश्रधातु और कम मिश्रधातु वाले स्टील से बने भागों की मरम्मत के लिए किया जाता है।

स्वचालित जलमग्न चाप वेल्डिंग विधि

स्वचालित सरफेसिंग प्रक्रिया इस मायने में अलग है कि काम की सतह के साथ चाप की गति के साथ इलेक्ट्रोड की आपूर्ति पूरी तरह से मशीनीकृत है। फ्लक्स, बदले में, लक्ष्य क्षेत्र को ऑक्सीजन के हानिकारक प्रभावों से अलग करता है। विधि का उपयोग फ्लैट और बेलनाकार भागों की सतहों को 15 मिमी तक पहनने की गहराई के साथ बहाल करने के लिए किया जाता है। जैसे-जैसे दोष का आकार बढ़ता है, हार्डफेसिंग की कई परतें लागू की जा सकती हैं, लेकिन इस मामले में प्रत्येक पिछली परत के पोलीमराइजेशन की प्रतीक्षा करना आवश्यक होगा। वेल्डिंग और सरफेसिंग द्वारा भागों को बहाल करने की इस तकनीक के लिए स्क्रू-कटिंग खराद के साथ कनवर्टर या रेक्टिफायर के रूप में वर्तमान स्रोतों के कनेक्शन की आवश्यकता होती है। कार्य क्षेत्र में 1-4 मिमी मोटी एक फ्लक्स कोटिंग बनाई जाती है, जिसके बाद एक चाप के साथ एक इलेक्ट्रोड तार स्वचालित रूप से निर्देशित होता है। मैनुअल वेल्डिंग के सापेक्ष इस पद्धति के मुख्य लाभों में स्पैटर के परिणामस्वरूप धातु का न्यूनतम नुकसान शामिल है। मैनुअल विधि कई गुना अधिक राख और अपशिष्ट देती है।

विब्रो-आर्क सरफेसिंग विधि

इस मामले में, फ्यूज़िबल इलेक्ट्रोड का उपयोग किया जाता है, जो प्रक्रिया मेंजलती हुई चाप शॉर्ट सर्किट के साथ कंपन करती है। उपभोग्य सामग्रियों की आपूर्ति और संचलन का संचालन भी स्वचालित है। प्रक्रिया की बाहरी जटिलता के बावजूद, विधि काफी सरल है और इसके लिए विशेष उपकरणों के उपयोग की आवश्यकता नहीं होती है। इसके अलावा, लंबे समय में, कोई गर्मी उपचार के बिना कठोरता के संरक्षण के साथ भाग के विरूपण के बहिष्कार की उम्मीद कर सकता है। हालाँकि, सीमाएँ भी हैं। तो, वेल्डिंग और सरफेसिंग द्वारा भागों को बहाल करने के लिए कंपन विधियां कम से कम 8 मिमी के व्यास या 0.5 से 3.5 मिमी की मोटाई वाले वर्कपीस के लिए उपयुक्त हैं। सैद्धांतिक रूप से, वाइब्रो-आर्क सरफेसिंग गैस या फ्लक्स के साथ विभिन्न सुरक्षात्मक वातावरण में किया जा सकता है, लेकिन व्यवहार में तरल इन्सुलेशन अधिक बार उपयोग किया जाता है - उदाहरण के लिए, सोडा ऐश समाधान।

गैस सुरक्षात्मक वातावरण में वेल्डिंग और सरफेसिंग

इस विधि में संपीड़ित गैस मिश्रण के साथ एक विशेष सिलेंडर तैयार करना शामिल है। उच्च दबाव के तहत वेल्डिंग क्षेत्र में निर्देशित आर्गन और कार्बन डाइऑक्साइड गैसों का उपयोग किया जा सकता है। हवा में नाइट्रोजन और ऑक्सीजन के नकारात्मक प्रभावों से वर्कपीस को अलग करने के सुरक्षात्मक कार्य के लिए मिश्रण का कार्य भी कम हो जाता है। गैसीय मीडिया में वेल्डिंग द्वारा उच्चतम गुणवत्ता वाले जोड़ों को कार्य क्षेत्र में भराव सामग्री के एक अलग इनपुट के साथ टंगस्टन इलेक्ट्रोड का उपयोग करके प्राप्त किया जाता है। सरफेसिंग को रिवर्स पोलरिटी के साथ डायरेक्ट करंट के तहत किया जाता है। यदि एक इलेक्ट्रोड तार का उपयोग किया जाता है, तो प्रक्रिया को यंत्रीकृत किया जा सकता है, लेकिन गैस-इलेक्ट्रिक बर्नर को आमतौर पर मैन्युअल रूप से नियंत्रित किया जाता है।

अर्ध-स्वचालित वेल्डिंग और सरफेसिंग के तरीके

एल्यूमीनियम और विभिन्न अलौह मिश्र धातुओं के साथ काम करने की इष्टतम विधि। उपकरण मापदंडों की लचीली सेटिंग और विभिन्न सुरक्षात्मक वातावरणों का उपयोग करने की संभावना के लिए धन्यवाद, ऑपरेटर कम वर्तमान ताकत पर 12 मिमी मोटी तक वर्कपीस पर उच्च गुणवत्ता वाला सीम प्राप्त कर सकता है। वेल्डिंग द्वारा भागों को बहाल करने की अर्ध-स्वचालित विधि 0.8-6 मिमी की मोटाई के साथ टंगस्टन इलेक्ट्रोड का उपयोग करके की जाती है। इस मामले में वोल्टेज 20 से 25 वी तक भिन्न हो सकता है, और वर्तमान ताकत 120 ए के भीतर है।

वैकल्पिक दबाव वसूली प्रौद्योगिकी

वेल्डिंग और सरफेसिंग के थर्मल तरीकों के अलावा, धातु के रिक्त स्थान की संरचना को बदलने के लिए संपर्क या ठंडे तरीकों का एक विस्तृत समूह भी उपयोग किया जाता है। विशेष रूप से, पेंच के साथ यांत्रिक इकाइयों का उपयोग करके दबाव में वेल्डिंग द्वारा भागों की बहाली की जाती है। प्लास्टिक विरूपण की प्रक्रिया में, संपर्क बिंदुओं पर कुछ मापदंडों के साथ एक वेल्डेड जोड़ बनता है। विकृत प्रभाव का विन्यास पंच की विशेषताओं और संपीड़न तकनीक पर निर्भर करेगा।

निष्कर्ष

आज, धातु संरचना में दोषों को ठीक करने के लिए वेल्डिंग और सरफेसिंग से अधिक प्रभावी तरीके नहीं हैं। एक और बात यह है कि इन क्षेत्रों में व्यवहार में प्रौद्योगिकी को लागू करने के लिए विभिन्न तरीकों का सक्रिय विकास होता है। सबसे आशाजनक दिशा को स्वचालित उपकरणों पर वेल्डिंग और सरफेसिंग द्वारा भागों की बहाली कहा जा सकता है। मरम्मत कार्यों के मशीनीकरण से प्रक्रिया की उत्पादकता बढ़ जाती है, इसकीवेल्डर के लिए एर्गोनॉमिक्स और सुरक्षा स्तर। इसी समय, गैस परिरक्षण मीडिया के कनेक्शन के साथ उच्च-सटीक आर्गन-आर्क वेल्डिंग के तरीके विकसित किए जा रहे हैं। इस दिशा में पूर्ण स्वचालन के बारे में बात करना जल्दबाजी होगी, लेकिन परिणाम की गुणवत्ता के मामले में यह क्षेत्र उन्नत है।

सिफारिश की:

तीसरे पक्ष द्वारा लेखांकन और रिपोर्टिंग की बहाली

कभी-कभी अपने आप लेखांकन और रिपोर्टिंग बहाल करना लगभग असंभव है या इसमें बहुत अधिक समय लग सकता है। ऐसे मामलों में, आपको उन पेशेवरों की ओर रुख करना होगा जिनके पास यह काम करने का कौशल है।

क्रोम चढ़ाना भागों। मास्को में क्रोम भागों। सेंट पीटर्सबर्ग में क्रोम पार्ट्स

भागों की क्रोम प्लेटिंग उन्हें एक नया जीवन देने और संचालन में उन्हें अधिक विश्वसनीय और उच्च गुणवत्ता का बनाने का एक अवसर है

केबीएम को कैसे पुनर्स्थापित करें? बहाली प्रक्रिया और नमूना

चूंकि कार बीमा की कीमत बढ़ी है, बीमा कंपनियों (आईसी) से केबीएम के बारे में जानकारी अचानक "गायब हो गई"। आज यह स्थिति काफी सामान्य है। और यह समझाने के लिए कि इस बोनस का उपयोग क्यों नहीं किया जा सकता, यूके के प्रबंधकों को यह मुश्किल लगता है। आइए यह जानने का प्रयास करें कि KBM को कैसे पुनर्स्थापित करें और अपना स्वयं का पैसा कैसे बचाएं

बट वेल्डिंग: उपकरण, तरीके और प्रक्रिया प्रौद्योगिकी

फ्लैश बट वेल्डिंग की विशेषताएं। बट वेल्डिंग जोड़ों के प्रकार, साथ ही बट वेल्डिंग प्रक्रिया को पूरा करने के लिए उपकरण, तरीके और तकनीक। फ्लैश बट वेल्डिंग से उत्पन्न वेल्डिंग सीम दोष, साथ ही उनके गठन के कारण

प्लाज्मा सरफेसिंग: उपकरण और प्रक्रिया प्रौद्योगिकी

सामग्री इंजीनियरों के लिए प्लाज्मा सरफेसिंग की दक्षता और समस्याएं अत्यंत तीव्र हैं। इस तकनीक के लिए धन्यवाद, न केवल सेवा जीवन और अत्यधिक लोड किए गए भागों और असेंबली की विश्वसनीयता में वृद्धि करना संभव है, बल्कि 100% खराब और नष्ट किए गए उत्पादों को बहाल करना भी संभव है।