2024 लेखक: Howard Calhoun | [email protected]. अंतिम बार संशोधित: 2023-12-17 10:28

किसी भी धातु संरचना का निर्माण हमेशा व्यक्तिगत घटकों और भागों के एक एकल यांत्रिक इकाई में एक विश्वसनीय और टिकाऊ कनेक्शन का तात्पर्य है। बेशक, धातु उत्पाद को एक अखंड, एक-टुकड़ा भाग के रूप में उत्पादित किया जा सकता है, उदाहरण के लिए कास्टिंग द्वारा। हालांकि, सबसे अधिक बार इंटरटॉमिक मेटल बॉन्ड की विधि द्वारा एक अभिन्न संबंध बनाना आवश्यक होता है, साथ ही उस स्थान के उच्च ताप के साथ जहां भागों को जोड़ा जाता है। सीधे शब्दों में कहें, फ्लैश बट वेल्डिंग।

उपकरण, तरीके और प्रक्रिया प्रौद्योगिकी कई शुरुआती वेल्डर के लिए रुचिकर हैं। इस प्रकार के कनेक्शन का व्यापक रूप से एयरोस्पेस और ऑटोमोटिव उद्योगों में उपयोग किया जाता है, क्योंकि यह आपको एक मजबूत और विश्वसनीय वेल्डिंग सीम बनाने की अनुमति देता है।

बट वेल्डिंग की विशेषताएं

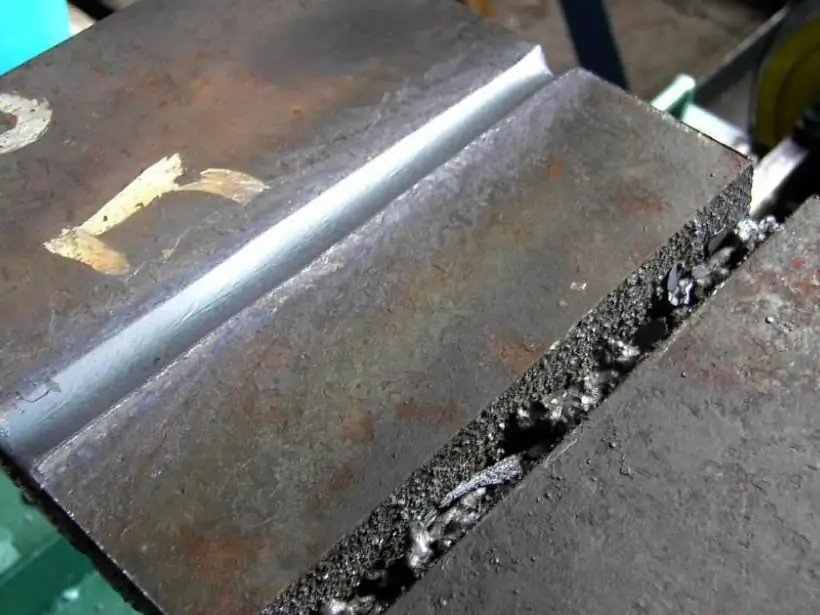

विभिन्न सामग्रियों की बट वेल्डिंग, संपीड़ित बल और विद्युत प्रवाह के प्रभाव में एक मजबूत कनेक्शन की किस्मों में से एक है। यानी फ्लैश बट वेल्डिंग के दौरान जुड़े पुर्ज़ों को एक साथ एक दूसरे के खिलाफ दबाया जाता है और एक इलेक्ट्रिक आर्क द्वारा गर्म किया जाता है।

जुड़ने का स्थानभागों को प्लास्टिक अवस्था में (बिना पिघले), तो इस प्रकार के कनेक्शन को प्रतिरोध वेल्डिंग कहा जाता है। जब वर्कपीस को पिघलने के लिए गर्म किया जाता है, तो वेल्डिंग जोड़ों के बट किनारों को फ्लैशिंग विधि का उपयोग करने के लिए कहा जाता है। इनमें से प्रत्येक विधि का उपयोग कुछ स्थितियों में किया जाता है, जिनका मूल्यांकन वेल्डर द्वारा किया जाता है, जो कनेक्टिंग सीम की गुणवत्ता और विश्वसनीयता की आवश्यकताओं के साथ-साथ उपयोग किए गए उपकरणों पर निर्भर करता है।

वेल्ड में दोषों की उपस्थिति प्रदर्शन किए गए कार्य की गुणवत्ता को बहुत खराब करती है। इसलिए, इस परेशानी को खत्म करने के लिए, संपर्क सतहों को ऑक्साइड, अनियमितताओं और गंदगी से पहले से साफ करना आवश्यक है।

यह भी याद रखना चाहिए कि जैसे-जैसे संयुक्त सतह का आकार बढ़ता है, वेल्ड की ताकत और गुणवत्ता में काफी गिरावट आती है। यह इस तथ्य के कारण है कि एक बड़ा क्षेत्र अच्छी तरह से गर्म नहीं होता है और ऑक्साइड के तेजी से गठन में योगदान देता है, जो वेल्डेड संयुक्त की गुणवत्ता को नकारात्मक रूप से प्रभावित करता है।

बट संयुक्त लाभ

किसी भी प्रकार की वेल्डिंग के अपने तकनीकी फायदे और नुकसान हैं। कई वेल्डरों के अनुसार, बट वेल्डिंग में कई सकारात्मक गुण होते हैं जो इसे अन्य तकनीकों से महत्वपूर्ण रूप से अलग करते हैं।

फ्लैश बट वेल्डिंग के लाभों में शामिल हैं:

- रिफ्लो की इस पद्धति का उपयोग करते समय, जोड़ को पहले से गरम करने और जुड़े भागों के किनारों को तैयार करने की कोई आवश्यकता नहीं है;

- वेल्डिंग तकनीक के पालन के साथ, एक मजबूत और विश्वसनीय प्राप्त करना आसान हैएक ऐसा कनेक्शन जो बिना किसी दुर्घटना के कई दशकों तक चल सकता है;

- वेल्डिंग के बाद सामग्री की उच्च स्तर की रासायनिक समरूपता बनाए रखता है, जिससे जोड़ की ताकत बढ़ जाती है;

- काम की आसानी और सरलता के लिए नौसिखिए वेल्डर से भी विशेष ज्ञान की आवश्यकता नहीं होती है;

- पूरी तरह से स्वचालित मोड में फ्लैश बट वेल्डिंग की प्रक्रिया को करने की क्षमता;

- तकनीकी संचालन की उच्च गति;

- लगभग सभी सामग्रियों के उपयोग में बहुमुखी प्रतिभा।

ये सभी फायदे बट वेल्डिंग प्रक्रिया के मामूली नुकसान से काफी अधिक हैं।

वेल्डिंग के नुकसान

इस प्रकार की वेल्डिंग के कुछ नुकसानों में शामिल हैं:

- विद्युत ऊर्जा की अधिक खपत;

- घरेलू उपयोग के लिए एक प्रतिरोध वेल्डिंग मशीन की उच्च कीमत, इसलिए बट जोड़ को स्वयं करना सबसे अच्छा है;

- सम्मिलित भागों की सतह के आकार के लिए आवश्यकताओं के सख्त पालन की आवश्यकता;

- उच्च आर्द्रता की स्थिति में वेल्डिंग में कठिनाई।

बट वेल्डिंग के प्रकार

बट जोड़ की वेल्डिंग प्रक्रिया जूल-लेन्ज़ नियम पर आधारित है। उत्पाद की संपर्क सतह पर लागू मजबूत संपीड़न के माध्यम से विद्युत प्रवाह की क्रिया के तहत इंटरटॉमिक बॉन्ड की प्रक्रिया आगे बढ़ती है।

बट वेल्डिंग दो प्रकार की होती है:

- वेल्डिंगप्रतिरोध;

- फ्लैश वेल्डिंग।

संक्षेप में, ये दोनों विधियां एक ही तकनीकी इलेक्ट्रो-विरूपण प्रक्रिया का उपयोग करती हैं, लेकिन विशेष अंतर भी हैं।

प्रतिरोध वेल्डिंग

इस पद्धति की विशिष्टता यह है कि भागों को जोड़ने की प्रक्रिया आधार को पिघलाए बिना आगे बढ़ती है। इस मामले में, धातु की सतह को गंभीर प्लास्टिक विरूपण के अधीन किया जाता है। संरचनात्मक रूप से, वेल्डिंग रॉड एक विद्युत प्रवाह से जुड़े होते हैं, और जब वे धातु की सतह के संपर्क में आते हैं, तो एक बंद सर्किट बनता है। संपर्क के बिंदु पर, एक उच्च प्रतिरोध दिखाई देता है, जो एक छोटा सा ताप प्रदान करता है। छड़, एक निश्चित मूल्य तक गरम की जाती है, एक दूसरे के खिलाफ कसकर दबाया जाता है, और करंट बंद हो जाता है।

गर्म छड़ के सख्त होने के बाद, इस तकनीक को प्रतिरोध वेल्डिंग कहा जाता है। वेल्ड में एक दोष से बचने के लिए, वेल्ड किए जाने वाले उत्पादों की सतहों को सावधानीपूर्वक पूर्व-उपचार के अधीन किया जाना चाहिए ताकि जब धातु बंधी हो, तो विदेशी मूल के छोटे कण न हों।

तार या पाइप को जोड़ने के लिए प्रतिरोध वेल्डिंग का उपयोग किया जाता है, और सामग्री भिन्न हो सकती है (स्टील और तांबा, कच्चा लोहा और एल्यूमीनियम)।

रिफ्लो कनेक्शन

फ्लैश बट वेल्डिंग की एक विशिष्ट विशेषता वेल्ड सतहों के संपर्क तक ट्रांसफार्मर को वोल्टेज की आपूर्ति है। इस मामले में, सतह के उभरे हुए सूक्ष्म खुरदरेपन को गर्म और कुचल दिया जाता है। इसलिए, विद्युत प्रवाह बड़े फलाव के साथ नहीं, बल्कि तुरंत साथ बहता हैसंपर्क का पूरा विमान।

फ्लैश बट वेल्डिंग दो प्रकार की होती है:

- निरंतर वेल्डिंग को उत्पाद के दो हिस्सों के सुचारू संचलन की विशेषता है, जो वेल्डिंग इकाई के विशेष क्लैंप में एक दूसरे की ओर जकड़े हुए हैं। फिर एक करंट लगाया जाता है, और पुर्जे आपस में जुड़ जाते हैं, पूरे विमान से संपर्क करते हैं। पुर्जों को वेल्ड किया जाता है, जिसके बाद एक निश्चित मूल्य पर बसाव होता है और विद्युत प्रवाह बंद हो जाता है।

- विद्युत प्रवाह चालू रहने पर जोड़ों के सीलिंग और कमजोर होने के क्षणों के प्रत्यावर्तन के कारण रुक-रुक कर पिघलना होता है। यह आगे-पीछे की गति सर्किट को सामग्री के गलनांक तक बंद कर देती है।

सतह की आवश्यकताएं और सफाई तकनीक

उच्च गुणवत्ता वाले वेल्ड प्राप्त करने के लिए शामिल होने वाली सामग्रियों की सतहों को कुछ आवश्यकताओं को पूरा करना चाहिए:

- संपूर्ण संपर्क तल पर प्रतिरोध मान लगभग बराबर होना चाहिए।

- विद्युत धारा का प्रतिरोध यथासंभव कम होना चाहिए।

- वेल्ड की जाने वाली दो सतहों के तल समान स्तर पर होने चाहिए।

- सतह की उपस्थिति भी उच्च गुणवत्ता वाली वेल्डिंग की कुंजी है।

इन शर्तों को पूरा करने के लिए, सतह की प्रारंभिक तैयारी करना आवश्यक है। इसके लिए आपको चाहिए:

- जोड़ को कम करना।

- पूरे संपर्क तल पर ऑक्साइड फिल्म को हटा दें।

- संयुक्त निष्प्रभावीकरण करें।

- सतह को अच्छी तरह सुखा लें।

सफाई के बाद, आपको वेल्डिंग के लिए सतहों की तत्परता की दृष्टि से जांच करने की आवश्यकता है।

बट वेल्डिंग मशीन

विशेष बट वेल्डिंग मशीनों की मदद से, पॉलीथीन पाइप को अक्सर वेल्ड किया जाता है, क्योंकि इन उत्पादों की सामग्री बट प्रकार के संपर्क कनेक्शन के लिए आसानी से उत्तरदायी है।

वेल्डिंग मशीन निम्न प्रकार की होती हैं:

- मोबाइल;

- स्थिर;

- लटकन;

- सार्वभौम;

- विशेषज्ञ।

किसी भी वेल्डिंग मशीन के डिजाइन में एक इलेक्ट्रिकल और मैकेनिकल असेंबली, साथ ही एक वाटर कूलिंग सिस्टम और एक न्यूमेटिक वर्कपीस फीडर शामिल है।

पॉलीथीन पाइप की बट वेल्डिंग धातु उत्पादों में शामिल होने से थोड़ा अलग है। चूंकि प्लास्टिक सामग्री विद्युत प्रवाह का संवाहक नहीं है, इसलिए पाइप के सिरों को विशेष ताप तत्वों द्वारा गर्म किया जाता है। अन्यथा, पॉलीथीन पाइप के बट वेल्डिंग की तकनीक अन्य सतहों के कनेक्शन के समान है।

मैनुअल बट वेल्डिंग

घर पर, संपर्क वेल्डिंग मशीन का उपयोग लाभहीन है, इसलिए छोटे व्यास के पाइपों को मैन्युअल रूप से वेल्ड किया जा सकता है।साथ ही उच्च गुणवत्ता वाला कनेक्शन प्राप्त करने के लिए प्रशिक्षण के माध्यम से कार्य करने का अनुभव प्राप्त करना आवश्यक है।

मैन्युअल बट वेल्डिंग प्रक्रिया के तकनीकी चरण इस प्रकार हैं:

- सुरक्षा आवश्यकताओं के अनुसार कार्यक्षेत्र तैयार करें।

- वर्कपीस का सुरक्षित निर्धारण करें। विशेष क्लैंप का उपयोग करके बन्धन किया जा सकता है, हालांकि, घरेलू परिस्थितियों में, जमीन में ईंटों या खांचे का सबसे अधिक उपयोग किया जाता है। मुख्य बात यह है कि भाग गतिहीन रहते हैं।

- वेल्ड की जाने वाली सतहों को साफ करने के लिए सैंडपेपर या फ़ाइल का उपयोग करें।

- बट वेल्ड को गर्म करते समय, जोड़ पर दबाव डालना चाहिए।

- सीम स्वाभाविक रूप से ठंडी होती है - हवा में।

बाहर तेज हवा के मामले में, धूल या रेत को वेल्डिंग क्षेत्र में प्रवेश करने से रोकने के लिए काम करना बंद करने की सलाह दी जाती है। बरसात के मौसम में एक विशेष छत्र के नीचे काम किया जा सकता है।

बट जोड़ों में दोष

किसी भी यांत्रिक उपकरण का दीर्घकालिक कामकाज काफी हद तक प्रदर्शन किए गए कार्य के दृश्य नियंत्रण की गुणवत्ता पर निर्भर करता है। इसलिए, प्रत्येक वेल्डर को वेल्डिंग प्रक्रिया के दौरान होने वाले मुख्य दोषों को जानना और उनका मूल्यांकन करने में सक्षम होना चाहिए।

फ्लैश बट वेल्डिंग के मुख्य दोषों में शामिल हैं:

- वेल्ड के प्रवेश की कमी, जो आंशिक धातु बंधन में खुद को प्रकट करता है। इस दोष का सबसे आम कारण की उपस्थिति हैऑक्साइड फिल्म का जंक्शन, साथ ही भागों के सिरों का कमजोर ताप।

- सीम की दरारें और प्रदूषण, जो तब हो सकता है जब वेल्डिंग के बाद सामग्री को तेजी से ठंडा किया जाता है।

- वेल्ड क्षेत्र में फाइबर विरूपण अत्यधिक परेशान करने के कारण भी हो सकता है।

- विभिन्न समावेशन के साथ संयुक्त का प्रदूषण, वेल्ड पर बड़े दाने संरचनात्मक दोष हैं। इस तरह की परेशानी तब होती है जब सीवन ऑक्सीकृत हो जाता है या ज़्यादा गरम हो जाता है।

बट प्रतिरोध वेल्डिंग, विशेषज्ञों के अनुसार, विभिन्न सामग्रियों से भागों को जोड़ने का एक विश्वसनीय और उच्च गुणवत्ता वाला तरीका है। स्वचालित मोड में प्रक्रिया को निष्पादित करने की क्षमता के कारण, यह औद्योगिक उद्यमों में कई यांत्रिक उपकरणों के जटिल घटकों को जोड़ने के लिए व्यापक रूप से उपयोग किया जाता है।

सिफारिश की:

अल्ट्रासोनिक प्लास्टिक, प्लास्टिक, धातु, बहुलक सामग्री, एल्यूमीनियम प्रोफाइल की वेल्डिंग। अल्ट्रासोनिक वेल्डिंग: प्रौद्योगिकी, हानिकारक कारक

धातुओं की अल्ट्रासोनिक वेल्डिंग एक ऐसी प्रक्रिया है जिसके दौरान ठोस चरण में एक स्थायी जोड़ प्राप्त होता है। किशोर क्षेत्रों का निर्माण (जिसमें बंधन बनते हैं) और उनके बीच संपर्क एक विशेष उपकरण के प्रभाव में होता है

आर्गन वेल्डिंग: उपकरण और कार्य प्रौद्योगिकी

आर्गन वेल्डिंग विधि (TIG सिस्टम) का उपयोग मुख्य रूप से पतली दीवार वाली वर्कपीस के साथ काम करने के लिए किया जाता है जिसकी मोटाई 6 मिमी से अधिक नहीं होती है। निष्पादन विन्यास और रखरखाव के लिए उपलब्ध धातु के प्रकारों के अनुसार, इस तकनीक को सार्वभौमिक कहा जा सकता है। आर्गन वेल्डिंग के दायरे की सीमाएं बड़ी मात्रा में काम करने में इसकी कम दक्षता से ही निर्धारित होती हैं। तकनीक ऑपरेशन की उच्च सटीकता पर केंद्रित है, लेकिन बड़े संसाधनों के साथ

गैस-परिरक्षित चाप वेल्डिंग: प्रौद्योगिकी विवरण, मोड, तरीके

गैस परिरक्षित चाप वेल्डिंग एक ऐसी विधि है जो कार्य परिणाम की गुणवत्ता में बहुत सुधार करती है। इस तकनीक में कई विशेषताएं हैं। इसे लागू करने से पहले, मास्टर को आर्क वेल्डिंग की मूल बातें से परिचित होना चाहिए, जो एक परिरक्षण गैस वातावरण में किया जाता है। इस तकनीक की विशेषताओं पर लेख में चर्चा की जाएगी।

एक परिरक्षण गैस वातावरण में वेल्डिंग: कार्य प्रौद्योगिकी, प्रक्रिया विवरण, निष्पादन तकनीक, आवश्यक सामग्री और उपकरण, चरण-दर-चरण कार्य निर्देश और विशेषज्ञ सलाह

वेल्डिंग तकनीकों का उपयोग मानव गतिविधि की विभिन्न शाखाओं में किया जाता है। बहुमुखी प्रतिभा ने परिरक्षण गैस वातावरण में वेल्डिंग को किसी भी उत्पादन का एक अभिन्न तत्व बना दिया है। यह किस्म अंतरिक्ष में किसी भी स्थिति में 1 मिमी से कई सेंटीमीटर की मोटाई वाली धातुओं को जोड़ना आसान बनाती है। सुरक्षात्मक वातावरण में वेल्डिंग धीरे-धीरे पारंपरिक इलेक्ट्रोड वेल्डिंग की जगह ले रही है

वेल्डिंग और सरफेसिंग द्वारा भागों की बहाली: बहाली के तरीके और तरीके, सुविधाएँ, तकनीकी प्रक्रिया

वेल्डिंग और सरफेसिंग प्रौद्योगिकियां धातु के हिस्सों को प्रभावी ढंग से बहाल करना संभव बनाती हैं, जिससे उत्पाद की उच्च स्तर की विश्वसनीयता और स्थायित्व प्रदान होता है। कार की मरम्मत से लेकर लुढ़का हुआ धातु के उत्पादन तक - विभिन्न क्षेत्रों में मरम्मत कार्य करते समय इन विधियों का उपयोग करने के अभ्यास से इसकी पुष्टि होती है। धातु संरचनाओं की मरम्मत पर काम की कुल मात्रा में, वेल्डिंग और सरफेसिंग द्वारा भागों की बहाली में लगभग 60-70% का समय लगता है।