2024 लेखक: Howard Calhoun | [email protected]. अंतिम बार संशोधित: 2024-01-02 13:55

वेल्डिंग तकनीकों का उपयोग मानव गतिविधि की विभिन्न शाखाओं में किया जाता है। इसकी बहुमुखी प्रतिभा ने गैस-परिरक्षित वेल्डिंग को किसी भी उत्पादन का एक अभिन्न अंग बना दिया है।

यह किस्म अंतरिक्ष में किसी भी स्थिति में 1 मिमी से कई सेंटीमीटर की मोटाई वाली धातुओं को जोड़ना आसान बनाती है। सुरक्षात्मक वातावरण में वेल्डिंग धीरे-धीरे पारंपरिक इलेक्ट्रोड वेल्डिंग की जगह ले रही है।

परिरक्षण गैसों में वेल्डिंग प्रक्रिया का सार

विभिन्न धातुओं के बीच स्थायी संबंध बनाने के लिए वेल्डिंग प्रक्रिया का उपयोग किया जाता है। यह जुड़े तत्वों को गलनांक के करीब तापमान पर गर्म करके प्राप्त किया जाता है। ताप विद्युत चाप की सहायता से होता है, जिसका दहन तापमान 7,000 से 18,000 डिग्री सेल्सियस होता है। यह आपको वेल्ड की जा रही धातु को गर्म करने और एक वेल्ड पूल बनाने की अनुमति देता है, जो भरा हुआ हैपिघला हुआ इलेक्ट्रोड।

विद्युत चाप को स्थिर रूप से जलाने के लिए, और यह भी कि हवा वेल्डिंग को प्रभावित नहीं करती है, दहन क्षेत्र को सुरक्षात्मक गैस की आपूर्ति की जाती है, जो एक गुंबद बनाता है जो ऑक्सीकरण को रोकता है।

गैस-शील्ड वेल्डिंग का उपयोग किया जाता है जहां एक लेपित इलेक्ट्रोड के साथ साधारण वेल्डिंग काम नहीं करती है। यह धातुओं का एक यौगिक है जैसे:

- तांबा;

- कांस्य;

- टाइटेनियम;

- मोलिब्डेनम;

- क्रोम और अन्य

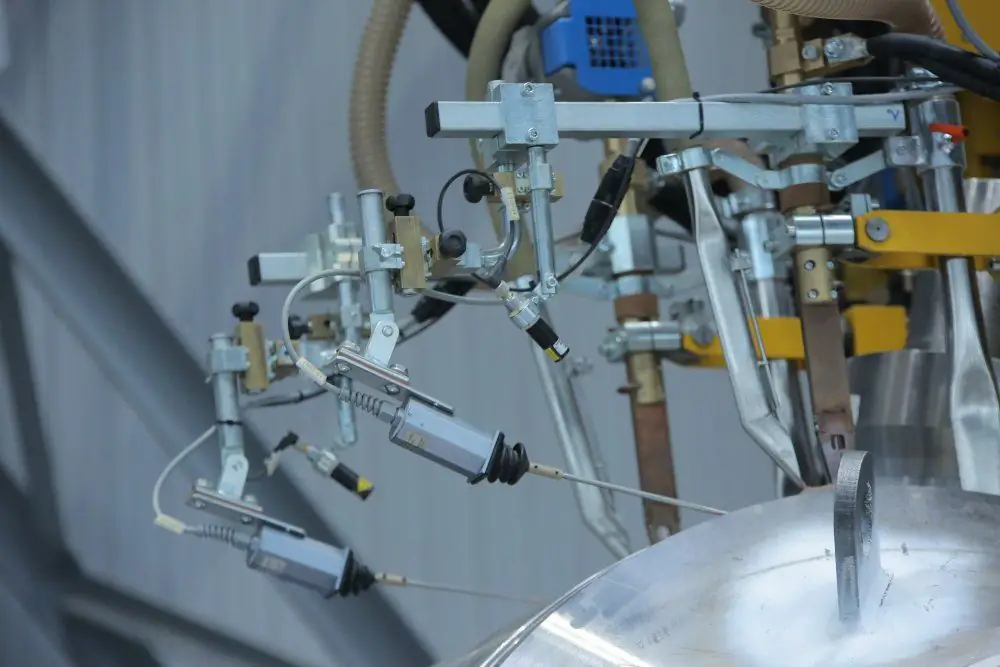

आधुनिक स्वचालित उत्पादन परिरक्षण गैसों में यंत्रीकृत वेल्डिंग का उपयोग करता है। इसकी मदद से न केवल अलौह धातुओं को पीसा जाता है, बल्कि लौह धातुओं (स्टील की किस्मों) को भी बनाया जाता है।

विधि लाभ

इस प्रकार की वेल्डिंग के कई फायदे हैं।

- अलौह धातुओं की वेल्डिंग की अनुमति देता है। उनकी वेल्डिंग की जटिलता इस तथ्य में निहित है कि उनके पास उच्च ऑक्सीकरण के साथ कम गलनांक होता है, जो ऑक्साइड के साथ वेल्डिंग क्षेत्र को प्रदूषित करता है और उच्च गुणवत्ता वाले सीम को प्राप्त करना मुश्किल बनाता है।

- उच्च तापमान हीटिंग। इससे वेल्डिंग ज़ोन को छोटी सीमा के भीतर स्थानीय बनाना संभव हो जाता है। नतीजतन, ज़्यादा गरम होने के कारण वेल्डेड धातु अपने यांत्रिक गुणों को नहीं बदलता है।

- उच्च प्रदर्शन। एक परिरक्षण गैस वातावरण में वेल्डिंग एक कॉइल पर तार के घाव के उपयोग और इसके स्वचालित फीडिंग के माध्यम से प्रक्रिया को स्वचालित करना संभव बनाता है।

- कोई लावा नहीं। इसे हटाने में कोई समय बर्बाद नहीं होता है।

परिरक्षित वेल्डिंग के नुकसान

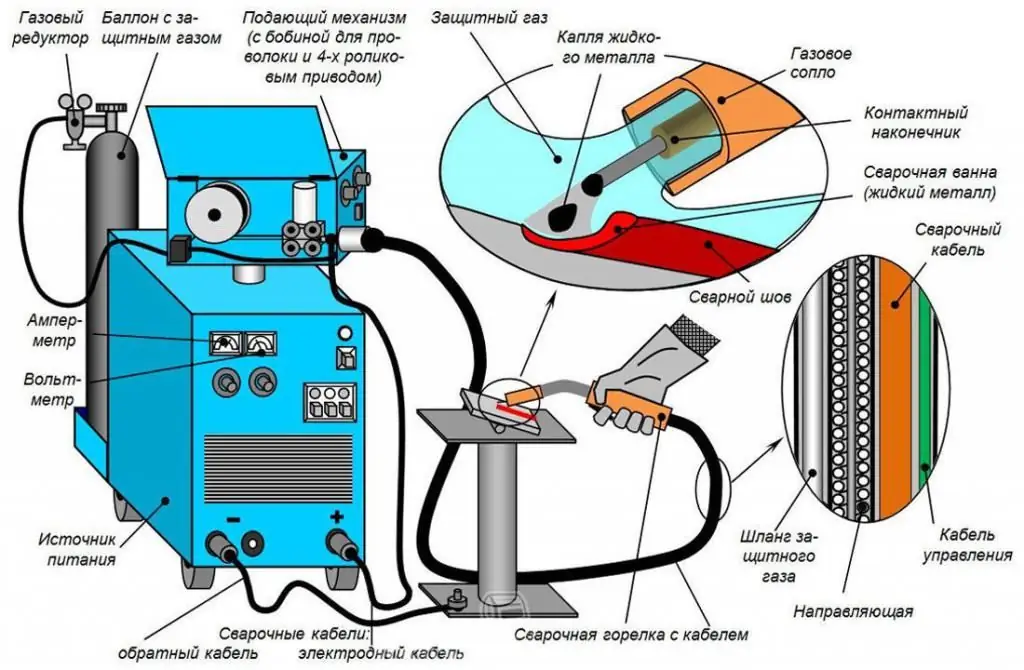

इस प्रजाति के नुकसान के लिएवेल्डिंग को उपकरण की भारीपन के लिए जिम्मेदार ठहराया जा सकता है। वेल्डिंग मशीन के अलावा, किट में गैस सिलेंडर, रेड्यूसर, गैस फिटिंग शामिल हैं।

उपभोग्य वस्तुएं पारंपरिक आर्क वेल्डिंग की तुलना में अधिक महंगी हैं।

आधुनिक उद्यमों में, आर्थिक व्यवहार्यता का मुख्य मानदंड उत्पादन पर लगने वाला समय है। वे परिरक्षण गैसों में स्वचालित वेल्डिंग सिस्टम पेश करते हैं। इसलिए, उच्च उत्पादकता द्वारा सामग्री की उच्च लागत की भरपाई की जाती है।

वेल्ड कितने मजबूत हैं

वेल्डिंग धातु एक मजबूत बंधन बनाती है। यह बोल्ट या रिवेटेड जोड़ों की तुलना में बहुत मजबूत है। इसके अलावा, जहां जकड़न पैदा करना आवश्यक है, वेल्डिंग अपरिहार्य है। इसके आवेदन में मुख्य सीमा गतिशील भार का सामना करने में असमर्थता है जो परिमाण और प्रभाव के वेक्टर दोनों में भिन्न होती है। यही कारण है कि विमान निर्माण में वेल्डेड जोड़ों के बजाय रिवेट्स का उपयोग किया जाता है।

वेल्ड की ताकत उपयोग की जाने वाली सामग्री, तकनीक के अनुपालन और किनारों को वेल्ड करने की सही तैयारी पर निर्भर करती है।

प्रयुक्त उपकरणों की किस्में

गैस शील्ड वेल्डिंग दो प्रकार की होती है:

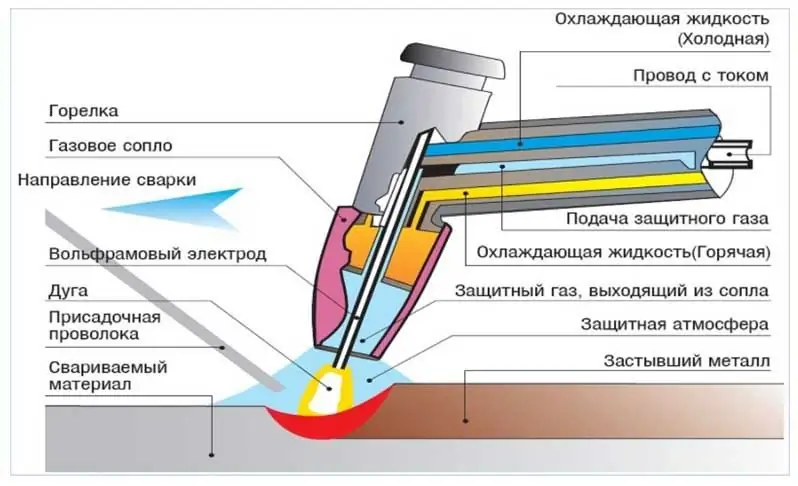

- गैर-उपभोज्य इलेक्ट्रोड। विद्युत चाप एक टंगस्टन रॉड द्वारा बनाया जाता है जो इस प्रक्रिया में पिघलता नहीं है। वेल्ड पूल को भरने के लिए सामग्री को तार के टुकड़े के रूप में मैन्युअल रूप से खिलाया जाता है।

- उपभोज्य इलेक्ट्रोड। यहाँ विद्युत चाप बनाया जाता हैस्वचालित रूप से खिलाया तार, जो एक विद्युत प्रवाह प्राप्त करता है। यह तार पिघलता है और वेल्ड पूल को भरता है, जिससे एक सीवन बनता है।

इसके आधार पर गैस शील्ड वेल्डिंग उपकरण को दो प्रकारों में बांटा गया है:

- टंगस्टन टिप टॉर्च से लैस वेल्डिंग ट्रांसफार्मर और इनवर्टर।

- अर्द्ध स्वचालित वेल्डिंग। अब इस प्रकार के उपकरण का सबसे अधिक उपयोग किया जाता है। उनकी मदद से, आप धातुओं की पूरी श्रृंखला को वेल्ड कर सकते हैं। वे मोबाइल हैं और शानदार प्रदर्शन करते हैं। एक परिरक्षण गैस वातावरण में अर्ध-स्वचालित वेल्डिंग का उपयोग गैरेज और निजी घरों के साथ-साथ गंभीर उद्यमों में भी किया जाता है।

- लेजर-आर्क वेल्डिंग। यह एक प्रकार का हाइब्रिड उपकरण है, जहां टंगस्टन इलेक्ट्रोड से वेल्डिंग आर्क के अलावा, लेजर बीम द्वारा गहरी पिघलने का निर्माण किया जाता है। इस मामले में, एक उपकरण का उपयोग किया जाता है जो लेजर ऑप्टिक्स और एक टंगस्टन-टिप वाली मशाल को जोड़ती है।

कौन सी गैसों का उपयोग किया जाता है

कई प्रकार की गैसों का उपयोग किया जाता है, जिन्हें 3 समूहों में विभाजित किया जा सकता है: निष्क्रिय, सक्रिय और संयुक्त।

अक्रिय गैसों में शामिल हैं: हीलियम, आर्गन। हीलियम हवा की तुलना में हल्का है, निर्माण के लिए अधिक महंगा है, और आमतौर पर कम उपयोग किया जाता है। लेकिन इसमें चाप आर्गन की तुलना में अधिक तापमान उठाता है, इसलिए हीलियम वातावरण में वेल्डिंग की उत्पादकता अधिक होती है। इसका उपयोग एल्यूमीनियम और मैग्नीशियम मिश्र धातुओं की वेल्डिंग के लिए किया जाता है।

आर्गन का एक व्यापक. हैआवेदन पत्र। इसका उपयोग महत्वपूर्ण भागों, साथ ही दुर्लभ और अलौह धातुओं की वेल्डिंग के लिए किया जाता है।

नाइट्रोजन को सशर्त अक्रिय गैसों के रूप में वर्गीकृत किया जा सकता है। इसका उपयोग केवल तांबे और इसकी मिश्र धातुओं की वेल्डिंग के लिए किया जाता है, जिसके संबंध में यह सक्रिय नहीं है।

सक्रिय गैसें, हालांकि वे वेल्डिंग ज़ोन की रक्षा करती हैं, फिर भी वेल्ड धातु में खुद को भंग कर लेती हैं, इसकी संरचना को बदल देती हैं। इनमें कार्बन डाइऑक्साइड और ऑक्सीजन शामिल हैं। CO2 का उपयोग लौह धातुओं की वेल्डिंग के लिए किया जाता है: निम्न और मध्यम कार्बन स्टील्स, कच्चा लोहा, कम मिश्र धातु स्टील्स, आदि।

ऑक्सीजन केवल अक्रिय गैसों के साथ मिश्रित होकर आती है।

वेल्डिंग प्रक्रिया की स्थिरता बढ़ाने और वेल्ड की यांत्रिक विशेषताओं में सुधार करने के लिए विभिन्न अनुपातों में गैस मिश्रण के संयोजन का उपयोग किया जाता है।

उपभोग्य वस्तुएं

परिरक्षण गैस वातावरण में अर्ध-स्वचालित वेल्डिंग के लिए, कॉइल में घुमाए गए तार का उपयोग किया जाता है। इसकी 80 से अधिक किस्में हैं। इसका व्यास 0.3 से 12 मिमी तक है। जिन कुंडलियों में इसे मोड़ा जाता है उनका वजन 1.5 से 40 किलोग्राम तक होता है। तार को उसी संरचना के साथ चुना जाता है जिसमें वेल्ड किए जाने वाले पुर्जे होते हैं।

गैर-उपभोज्य इलेक्ट्रोड या तो टंगस्टन या कार्बन हो सकता है। टंगस्टन इलेक्ट्रोड 0.5-3 मिमी के व्यास वाला एक तार है या 5-8 मिमी के व्यास के साथ छड़ है। योजक के लिए सामग्री एक तार है जिसका व्यास 1.6-5 मिमी है।

वेल्डिंग कार्य की तैयारी

वेल्डिंग एक सुरक्षात्मक वातावरण में मुख्य रूप से महत्वपूर्ण भागों की वेल्डिंग के लिए की जाती है। इसलिए, पहली आवश्यकता कार्यकर्ता की उच्च योग्यता है। ऐसा करने के लिएकम से कम 5वीं कक्षा के वेल्डरों को काम करने की अनुमति है, जिन्हें प्रशिक्षित किया गया है और उन्हें परमिट प्राप्त हुआ है।

काम शुरू करने से पहले, प्रमाण पत्र की परवाह किए बिना, वेल्डर को एक नमूना बट-वेल्ड करने के लिए मजबूर किया जाता है जिसे ताकत के लिए परीक्षण किया जाएगा। GOST गैस-परिरक्षित वेल्डिंग यह निर्धारित करती है कि इस नमूने को कितना तन्यता बल झेलना होगा।

वेल्डिंग रूम में कम से कम धूल होनी चाहिए। इसके निर्माण सहित सभी प्रकार के कार्य (काटने, पीसने, पीसने का कार्य) वर्जित है।

अंदर की हवा गर्म और शुष्क होनी चाहिए। इसके लिए थर्मामीटर और हाइग्रोमीटर लगाए जाते हैं। तापमान कम से कम 16 डिग्री सेल्सियस होना चाहिए।

अच्छी रोशनी को वेल्डिंग ज़ोन का अवलोकन देना चाहिए और एक परिरक्षण गैस वातावरण में विभिन्न वेल्डिंग मोड में होने वाले दोषों का समय पर पता लगाने की अनुमति देनी चाहिए।

ड्राफ्ट की अनुमति कमरे में नहीं है। हवा के प्रवाह की गति 0.5 मीटर/सेकंड से अधिक नहीं होनी चाहिए।

टिप्स और ट्रिक्स

एक गुणवत्ता कनेक्शन प्राप्त करने के लिए, आपको कुछ प्रारंभिक कार्य करने की आवश्यकता है।

- वेल्ड किए जाने वाले तत्वों के किनारों को ठीक से काटें। धातु के साथ वेल्ड पूल का प्रवेश और भरना इस पर निर्भर करता है।

- गंदगी, जंग से वेल्ड करने के लिए सतह को अच्छी तरह से साफ करें।

- परिरक्षण गैस के दबाव को समायोजित करें। यदि दबाव अधिक है, तो वेल्डिंग क्षेत्र में अत्यधिक शीतलन होगा। कम दबाव के कारण वेल्ड में छिद्र बनेंगे।

- इष्टतम वर्तमान ताकत चुनें। इसे वेल्ड करने के लिए धातु की मोटाई के आधार पर चुना जाता है। तार फ़ीड को एम्परेज के अनुसार समायोजित किया जाता है।

- प्राप्त करने के लिएएक उच्च गुणवत्ता वाले सीम बर्नर को समय-समय पर पैमाने से साफ किया जाना चाहिए। यदि ऐसा नहीं किया जाता है, तो धीरे-धीरे स्केल बर्नर के आंतरिक व्यास को कम कर देगा, और परिरक्षण गैस को गलत मशाल के साथ दहन क्षेत्र में आपूर्ति की जाएगी। साथ ही, स्केल से तार को फीड करना मुश्किल हो जाएगा। बर्नर पर कालिख के गठन को कम करने के लिए सिलिकॉन का उपयोग किया जा सकता है। वे बर्नर के अंदर चिकनाई करते हैं। वेल्डिंग के लिए बहुत आसान एयरोसोल डिब्बे।

गैस-शील्ड वेल्डिंग एक जिम्मेदार प्रक्रिया है जो काफी हद तक मानव कारक पर निर्भर करती है। सुरक्षा उपायों के अनुपालन, सुरक्षात्मक उपकरणों के उपयोग से न केवल कार्य कुशलता से करने में मदद मिलेगी, बल्कि स्वास्थ्य को बनाए रखने में भी मदद मिलेगी।

सिफारिश की:

परिरक्षण गैस में वेल्डिंग: मोड, तकनीक, अनुप्रयोग, GOST

लेख सुरक्षात्मक गैस वातावरण में वेल्डिंग की तकनीक के लिए समर्पित है। कार्य प्रक्रिया की विशेषताएं, तकनीकी संचालन के लिए नियामक आवश्यकताएं, संभावित वेल्डिंग मोड, वेल्ड गठन की गुणवत्ता पर गैसीय मीडिया का प्रभाव आदि पर विचार किया जाता है।

ग्रीनहाउस में मशरूम उगाना: तकनीक, काम की विशेषताएं, आवश्यक शर्तें और विशेषज्ञ सलाह

ग्रीनहाउस में मशरूम उगाना अपने लिए एक साफ फसल पाने या बेचने का एक शानदार तरीका है। यह नहीं कहा जा सकता है कि इस प्रक्रिया की तकनीक बहुत जटिल है, लेकिन बहुत काम करना होगा

इलेक्ट्रिक वेल्डिंग द्वारा कच्चा लोहा कैसे पकाने के लिए: कार्य तकनीक और आवश्यक सामग्री

कच्चा लोहा की मुख्य संरचना और प्रकार। कच्चा लोहा उत्पादों की वेल्डिंग की कठिनाइयाँ और विशेषताएं। कच्चा लोहा वेल्डिंग के तरीके। वेल्डिंग से पहले प्रारंभिक संचालन। इलेक्ट्रिक वेल्डिंग द्वारा ठंडे और गर्म तरीके से कच्चा लोहा कैसे पकाना है, साथ ही गैस उपकरण भी। कच्चा लोहा वेल्डिंग के लिए प्रयुक्त इलेक्ट्रोड की विशेषताएं। वेल्डिंग के दौरान सुरक्षा उपाय

अल्ट्रासोनिक प्लास्टिक, प्लास्टिक, धातु, बहुलक सामग्री, एल्यूमीनियम प्रोफाइल की वेल्डिंग। अल्ट्रासोनिक वेल्डिंग: प्रौद्योगिकी, हानिकारक कारक

धातुओं की अल्ट्रासोनिक वेल्डिंग एक ऐसी प्रक्रिया है जिसके दौरान ठोस चरण में एक स्थायी जोड़ प्राप्त होता है। किशोर क्षेत्रों का निर्माण (जिसमें बंधन बनते हैं) और उनके बीच संपर्क एक विशेष उपकरण के प्रभाव में होता है

फोर्ज वेल्डिंग: विवरण, कार्य तकनीक और आवश्यक उपकरण

फोर्ज वेल्डिंग शायद मेटल बॉन्डिंग का सबसे पुराना तरीका है। कई सहस्राब्दियों तक स्टील को संसाधित करने का एकमात्र तरीका लोहार था, जब तक कि 19 वीं शताब्दी में विशेषज्ञों ने फाउंड्री उद्योग में महारत हासिल नहीं की। और 20वीं शताब्दी में, तकनीकी प्रगति विकसित हुई, जिसके परिणामस्वरूप धातुओं को जोड़ने के अन्य प्रगतिशील तरीके मानव जाति के लिए उपलब्ध हो गए। इस वजह से, फोर्जिंग ने अपनी प्रासंगिकता खो दी है।