2024 लेखक: Howard Calhoun | [email protected]. अंतिम बार संशोधित: 2024-01-02 13:55

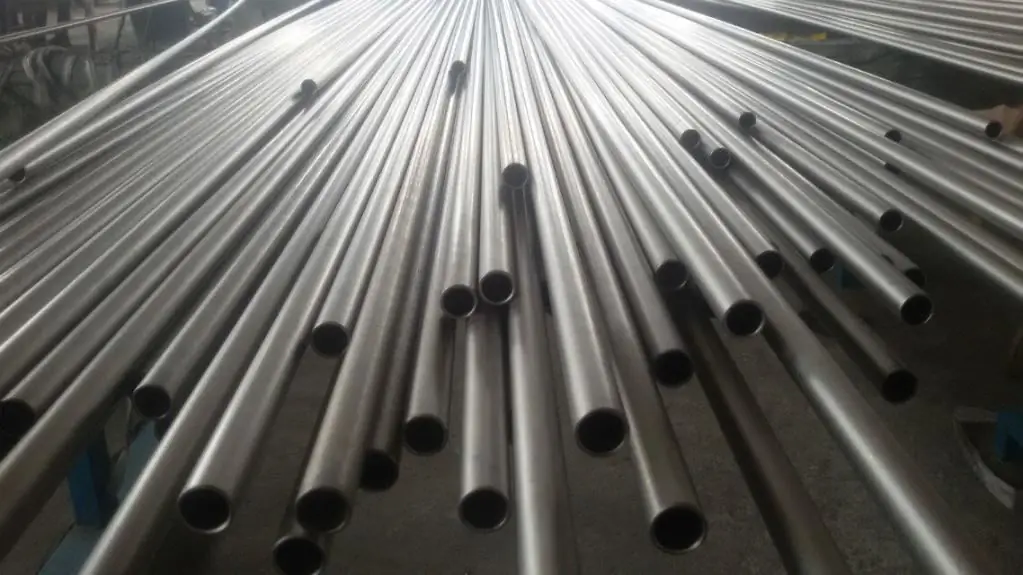

आज धातुओं का एक समूह है जिसके लिए उनके साथ काम शुरू करने से पहले विशेष परिस्थितियों का निर्माण करना आवश्यक है। मशीनिंग टाइटेनियम काम की इस श्रेणी में आता है। प्रक्रिया की सभी कठिनाइयाँ और विशेषताएं इस तथ्य के कारण हैं कि यह सामग्री बढ़ी हुई कठोरता की विशेषता है।

विवरण

टाइटेनियम को बहुत मजबूत होने, चांदी के रंग के होने और जंग लगने की प्रक्रिया के लिए बेहद प्रतिरोधी होने की विशेषता है। इस तथ्य के कारण कि धातु की सतह पर TiO2 की एक फिल्म बनती है, इसमें सभी बाहरी प्रभावों का अच्छा प्रतिरोध होता है। केवल उन पदार्थों का प्रभाव जिनकी संरचना में क्षार होते हैं, टाइटेनियम के गुणों को नकारात्मक रूप से प्रभावित कर सकते हैं। इन रसायनों के संपर्क में, कच्चा माल अपनी ताकत विशेषताओं को खो देता है।

उत्पाद की उच्च शक्ति के कारण, टाइटेनियम मोड़ते समय, सीएनसी खराद पर काम करते समय अल्ट्रा-हार्ड मिश्र धातु उपकरण और अन्य विशेष परिस्थितियों का उपयोग करना आवश्यक है।

प्रसंस्करण करते समय मुझे क्या विचार करना चाहिए?

यदि टाइटेनियम के साथ काम करना आवश्यक है, तो निम्नलिखित गुणों को ध्यान में रखा जाना चाहिए:

- पहला चिपक रहा है। खराद का उपयोग करके टाइटेनियम की मशीनिंग उच्च तापमान बनाती है, जिससे सामग्री पिघल जाती है और काटने के उपकरण से चिपक जाती है।

- प्रसंस्करण के दौरान, महीन बिखरी हुई धूल भी होती है। यह विस्फोट कर सकता है, और इसलिए ऑपरेशन के दौरान सभी सुरक्षा नियमों का सख्ती से पालन करना बहुत महत्वपूर्ण है।

- ऐसी हेवी-ड्यूटी धातु की उच्च-गुणवत्ता वाली कटिंग प्रक्रिया को पूरा करने के लिए, एक उपकरण की आवश्यकता होती है जो उपयुक्त मोड प्रदान कर सके।

- काटने के लिए एक विशेष उपकरण का चयन करना भी आवश्यक है क्योंकि टाइटेनियम की विशेषता कम तापीय चालकता है।

टाइटेनियम प्रसंस्करण समाप्त होने के बाद, तैयार भाग को आमतौर पर गर्म किया जाता है, जिसके बाद इसे खुली हवा में ठंडा होने दिया जाता है। इस प्रकार, ऊपर वर्णित सामग्री की सतह पर एक सुरक्षात्मक फिल्म बनाई जाती है।

प्रसंस्करण विधियों का वर्गीकरण

ऐसे कच्चे माल को काटने के लिए एक विशेष उपकरण की आवश्यकता होती है, साथ ही एक सीएनसी खराद भी। प्रक्रिया स्वयं कई कार्यों में विभाजित है, जिनमें से प्रत्येक अपनी तकनीक के अनुसार किया जाता है।

संचालन के लिए, वे बुनियादी, मध्यवर्ती या प्रारंभिक हो सकते हैं।

मशीनों पर टाइटेनियम का प्रसंस्करण करते समय, आपको यह याद रखना होगा कि इस समय कंपन होता है। आंशिक रूप से करने के लिएइस समस्या को हल करने के लिए, आप वर्कपीस को मल्टी-स्टेज तरीके से जकड़ सकते हैं, और इसे जितना संभव हो सके धुरी के करीब भी कर सकते हैं। मशीनिंग प्रक्रिया पर तापमान के प्रभाव को कम करने के लिए, अनकोटेड फाइन-ग्रेन कार्बाइड कटर और विशेष पीवीडी इंसर्ट का उपयोग करने की सिफारिश की जाती है। यहां यह इस तथ्य पर ध्यान देने योग्य है कि टाइटेनियम के प्रसंस्करण के दौरान, 85 से 90% तक सभी ऊर्जा को गर्मी में परिवर्तित किया जाएगा, जिसे चिप्स, संसाधित किए जा रहे वर्कपीस, कटर और तरल द्वारा अवशोषित किया जाएगा। जिसे ठंडा करने के लिए बनाया गया है। आमतौर पर कार्य क्षेत्र में तापमान 1000-1100 डिग्री सेल्सियस तक पहुंच जाता है।

प्रसंस्करण मापदंडों को समायोजित करें

इस तरह के भारी शुल्क वाली सामग्री को संसाधित करते समय, विचार करने के लिए तीन मुख्य पैरामीटर हैं:

- कार्य उपकरण के कोण को ठीक करना;

- फ़ीड दर;

- काटने की गति।

यदि आप इन मापदंडों को समायोजित करते हैं, तो आप प्रसंस्करण तापमान को बदलने के लिए उनका उपयोग कर सकते हैं। विभिन्न प्रसंस्करण मोड के तहत, इन विशेषताओं के विभिन्न पैरामीटर देखे जाते हैं।

10 मिमी तक की ऊपरी परत के कट के साथ पूर्व-उपचार के लिए, 1 मिमी के भत्ते की अनुमति है। इस मोड में काम करने के लिए, आमतौर पर निम्नलिखित पैरामीटर सेट किए जाते हैं। सबसे पहले, फिक्सिंग कोण 3 से 10 मिमी तक है, और दूसरी बात, फ़ीड दर 0.3 से 0.8 मिमी है, और काटने की गति 25 मीटर / मिनट पर सेट है।

टाइटेनियम प्रसंस्करण के एक मध्यवर्ती संस्करण में शीर्ष परत को 0.5 से 4 मिमी तक काटने के साथ-साथ 1 मिमी भत्ता की एक समान परत का निर्माण शामिल है। निर्धारण कोण 0.5-4 मिमी, फ़ीड आयाम 0.2-0,5 मिमी, फ़ीड गति 40-80 मीटर/मिनट।

मुख्य प्रसंस्करण विकल्प 0.2-0.5 मिमी की परत को हटाने के साथ-साथ भत्ते को हटाने का है। काम करने की गति 80-120 मीटर/मिनट है, फिक्सिंग कोण 0.25-0.5 मिमी है, और फ़ीड दर 0.1-0.4 मिमी है।

यहां यह भी ध्यान रखना बहुत जरूरी है कि ऐसे उपकरणों पर टाइटेनियम की मशीनिंग हमेशा तभी की जाती है जब एक विशेष कूलिंग इमल्शन की आपूर्ति की जाती है। पदार्थ को काम करने वाले उपकरण के दबाव में आपूर्ति की जाती है। ऑपरेशन का सामान्य तापमान मोड बनाने के लिए यह आवश्यक है।

संसाधन उपकरण

सामग्री प्रसंस्करण उपकरण की आवश्यकताएं काफी अधिक हैं। सबसे अधिक बार, टाइटेनियम और मिश्र धातुओं का प्रसंस्करण कटर का उपयोग करके किया जाता है जिसमें हटाने योग्य सिर होते हैं, और वे सीएनसी मशीनों पर स्थापित होते हैं। ऑपरेशन के दौरान, काम करने वाले उपकरण को अपघर्षक, चिपकने वाला और फैलाना पहनने के अधीन किया जाता है। पहनने को फैलाने पर विशेष ध्यान दिया जाना चाहिए, क्योंकि इस समय काटने की सामग्री और टाइटेनियम रिक्त दोनों के विघटन की प्रक्रिया होती है। यदि तापमान 900 से 1200 डिग्री सेल्सियस के बीच हो तो ये प्रक्रियाएँ सबसे अधिक सक्रिय होती हैं।

उपकरण आवश्यकताएँ

टाइटेनियम प्रसंस्करण की एक विशेषता यह भी है कि संचालन के किस मोड के आधार पर एक कार्यशील उपकरण का चयन करना आवश्यक है।

प्रारंभिक मोड में काम करने के लिए, सबसे अधिक इस्तेमाल किए जाने वाले आवेषण गोल या चौकोर iC19 हैं।इन प्लेटों को एक विशेष मिश्र धातु से बनाया गया है, जिसे H13A के रूप में चिह्नित किया गया है और इसमें कोई कोटिंग नहीं है।

मध्यवर्ती तरीके से टाइटेनियम को सफलतापूर्वक संसाधित करने के लिए, पहले से ही एक ही मिश्र धातु H13A से या PDV कोटिंग के साथ मिश्र धातु GC1155 से केवल गोल आवेषण का उपयोग करना आवश्यक है।

सबसे जिम्मेदार, बुनियादी प्रसंस्करण विधि के लिए, पीसने वाले किनारों के साथ गोल नोजल का उपयोग किया जाता है, जो मिश्र धातु H13A, GC 1105, CD 10 से बने होते हैं।

यह जोड़ना महत्वपूर्ण है कि जब सीएनसी खराद पर मशीनिंग, संदर्भ की शर्तों में निर्दिष्ट भाग के आकार से सबसे छोटा विचलन की अनुमति है। अक्सर, ऐसे मिश्र धातु से बने तत्वों में आदर्श से विचलन बिल्कुल नहीं होता है।

मुख्य प्रसंस्करण समस्या

इस कच्चे माल के प्रसंस्करण में आने वाली मुख्य समस्या उपकरण पर चिपकना और रगड़ना है। इस वजह से, टाइटेनियम का गर्मी उपचार बहुत मुश्किल है। इसके अलावा, बहुत सारी समस्याएं इस तथ्य के कारण होती हैं कि धातु में बहुत कम तापीय चालकता है। इस तथ्य के कारण कि अन्य धातुएं बहुत कमजोर गर्मी का विरोध करती हैं, जब टाइटेनियम के संपर्क में, वे अक्सर एक मिश्र धातु बनाते हैं। यह तेजी से उपकरण पहनने का मुख्य कारण है। कुछ हद तक स्कफिंग और स्टिकिंग को कम करने के लिए, साथ ही कुछ उत्पन्न गर्मी को हटाने के लिए, विशेषज्ञ निम्नलिखित करने की सलाह देते हैं:

- सबसे पहले, आपको शीतलक का उपयोग करना चाहिए;

- दूसरी बात, तीक्ष्ण करते समयवर्कपीस, उदाहरण के लिए, एक ही भारी शुल्क वाली सामग्री से उपकरण का उपयोग किया जाना चाहिए;

- तीसरा, कच्चे माल को कटर से संसाधित करते समय, गर्मी को कम करने के लिए गति काफी कम हो जाती है।

टाइटेनियम का ऑक्सीकरण और नाइट्राइडिंग

यह टाइटेनियम नाइट्राइडिंग से शुरू करने लायक है, क्योंकि इस प्रकार का उपचार ऑक्सीकरण से कहीं अधिक कठिन है। तकनीकी प्रक्रिया इस प्रकार है। टाइटेनियम उत्पाद को 850-950 डिग्री सेल्सियस तक गर्म किया जाता है, जिसके बाद भाग को कई दिनों तक शुद्ध नाइट्रोजन गैस वाले वातावरण में रखा जाना चाहिए। उसके बाद, इन दिनों के दौरान होने वाली रासायनिक प्रतिक्रियाओं के कारण, तत्व की सतह पर टाइटेनियम नाइट्राइड की एक फिल्म बनती है। यदि सब कुछ ठीक रहा, तो टाइटेनियम पर एक सुनहरे रंग की फिल्म दिखाई देगी, जो बढ़ी हुई ताकत और घर्षण प्रतिरोध से अलग होगी।

टाइटेनियम के ऑक्सीकरण के लिए, विधि बहुत आम है और टाइटेनियम के गर्मी उपचार के लिए पिछले वाले की तरह है। प्रक्रिया की शुरुआत नाइट्राइडिंग से अलग नहीं है, भाग को 850 डिग्री सेल्सियस के तापमान तक गर्म किया जाना चाहिए। लेकिन शीतलन प्रक्रिया धीरे-धीरे और गैसीय माध्यम में नहीं होती है, बल्कि अचानक और तरल के उपयोग से होती है। इस प्रकार, टाइटेनियम की सतह पर एक फिल्म प्राप्त करना संभव है, जो इससे मजबूती से जुड़ा होगा। सतह पर इस प्रकार की फिल्म की उपस्थिति से ताकत और घर्षण प्रतिरोध में 15-100 गुना वृद्धि होती है।

भागों को जोड़ना

कुछ मामलों में, टाइटेनियम उत्पाद एक बड़े का हिस्सा हैंडिजाइन। इससे पता चलता है कि विभिन्न सामग्रियों को जोड़ने की आवश्यकता है।

इस कच्चे माल से उत्पादों को जोड़ने के लिए चार मुख्य विधियों का उपयोग किया जाता है। मुख्य एक वेल्डिंग है, टांकना भी उपयोग किया जाता है, एक यांत्रिक कनेक्शन विधि जिसमें रिवेट्स और बोल्ट कनेक्शन का उपयोग शामिल है। आज तक, उत्पादों को एक संरचना में जोड़ने के लिए मुख्य प्रसंस्करण विधि एक निष्क्रिय गैस वातावरण या विशेष ऑक्सीजन मुक्त प्रवाह में वेल्डिंग है।.

सोल्डरिंग के लिए, इस विधि का उपयोग केवल तभी किया जाता है जब वेल्डिंग असंभव या अव्यवहारिक हो। यह प्रक्रिया सोल्डरिंग के परिणामस्वरूप होने वाली कुछ रासायनिक प्रतिक्रियाओं से जटिल होती है। बोल्ट या रिवेट्स के साथ यांत्रिक संबंध बनाने के लिए, आपको एक विशेष सामग्री का उपयोग करने की भी आवश्यकता होगी।

सिफारिश की:

सिरेमिक सामग्री: गुण, उत्पादन तकनीक, अनुप्रयोग

पहली मिट्टी के बर्तन लोगों द्वारा धातु को गलाने का तरीका सीखने से बहुत पहले दिखाई दिए। पुरातत्वविदों को आज तक जो प्राचीन मटके और घड़े मिले हैं, वे इस बात के प्रमाण हैं। यह ध्यान देने योग्य है कि सिरेमिक सामग्री में अद्वितीय गुण होते हैं जो इसे कुछ क्षेत्रों में बस अनिवार्य बनाते हैं।

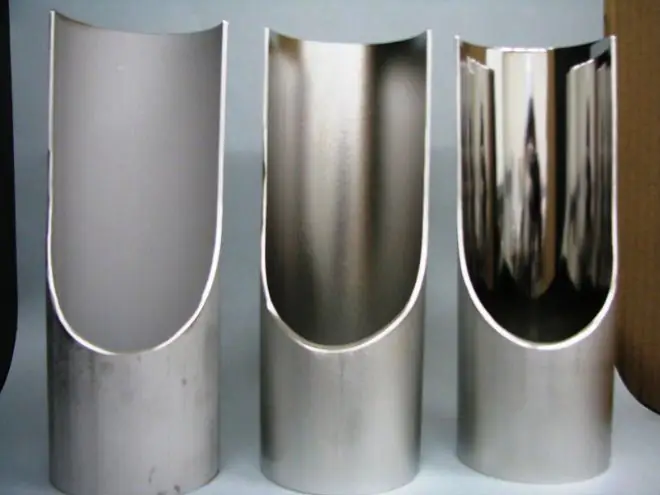

स्टेनलेस स्टील प्रसंस्करण: लोकप्रिय तकनीक, तरीके और सिफारिशें

आज, लोग कई सामग्रियों का उपयोग करते हैं। सबसे आम में से एक स्टेनलेस स्टील है। सामग्री को उच्च प्रदर्शन की विशेषता है, और इसलिए यह इतना लोकप्रिय हो गया है। इसके अलावा, स्टेनलेस स्टील का प्रसंस्करण भी धातु को आकार में रखने में मदद करता है।

डायमंड बोरिंग मशीन: प्रकार, उपकरण, संचालन सिद्धांत और संचालन की स्थिति

एक जटिल कटिंग डायरेक्शन कॉन्फ़िगरेशन और सॉलिड-स्टेट वर्किंग इक्विपमेंट का संयोजन डायमंड बोरिंग उपकरण को अत्यंत नाजुक और महत्वपूर्ण धातु संचालन करने की अनुमति देता है। ऐसी इकाइयों को आकार की सतह बनाने, छेद सुधार, सिरों की ड्रेसिंग आदि के संचालन पर भरोसा किया जाता है। साथ ही, डायमंड बोरिंग मशीन विभिन्न क्षेत्रों में आवेदन संभावनाओं के मामले में सार्वभौमिक है। इसका उपयोग न केवल विशिष्ट उद्योगों में, बल्कि निजी कार्यशालाओं में भी किया जाता है।

मांस: प्रसंस्करण। मांस और कुक्कुट प्रसंस्करण के लिए उपकरण। मांस का उत्पादन, भंडारण और प्रसंस्करण

राज्य के आंकड़ों की जानकारी से पता चलता है कि हाल के वर्षों में जनसंख्या द्वारा खपत मांस, दूध और मुर्गी की मात्रा में काफी कमी आई है। यह न केवल निर्माताओं की मूल्य निर्धारण नीति के कारण होता है, बल्कि इन उत्पादों की सामान्य कमी के कारण भी होता है, जिनकी आवश्यक मात्रा में उत्पादन के लिए समय नहीं होता है। लेकिन मांस, जिसका प्रसंस्करण एक अत्यंत लाभदायक व्यवसाय है, मानव स्वास्थ्य के लिए बहुत महत्वपूर्ण है

ड्रिलिंग सामग्री का एक प्रकार का यांत्रिक प्रसंस्करण है। ड्रिलिंग तकनीक। ड्रिलिंग उपकरण

ड्रिलिंग कटिंग द्वारा सामग्री मशीनिंग के प्रकारों में से एक है। यह विधि एक विशेष काटने के उपकरण का उपयोग करती है - एक ड्रिल। इसके साथ, आप विभिन्न व्यास, साथ ही गहराई का एक छेद बना सकते हैं। इसके अलावा, विभिन्न क्रॉस सेक्शन के साथ बहुआयामी छेद बनाना संभव है।