2024 लेखक: Howard Calhoun | [email protected]. अंतिम बार संशोधित: 2023-12-17 10:28

किसी सामग्री की संरचना पर विद्युत चाप का प्रभाव धातु के वर्कपीस के बीच एक मजबूत संबंध प्राप्त करने के सबसे पुराने तरीकों में से एक है। इस वेल्डिंग विधि के पहले तकनीकी दृष्टिकोण में वेल्ड की सरंध्रता और कार्य क्षेत्र में दरारों के गठन से जुड़े कई नुकसान थे। आज तक, उपकरण और सहायक उपकरणों के निर्माताओं ने इसके उपयोग के दायरे का विस्तार करते हुए, इलेक्ट्रिक आर्क वेल्डिंग की विधि को महत्वपूर्ण रूप से अनुकूलित किया है।

प्रौद्योगिकी सिंहावलोकन

विधि को एमएमए (मैनुअल मेटल आर्क) नामित किया गया है, जिसे मैनुअल स्टिक इलेक्ट्रोड वेल्डिंग के रूप में समझा जा सकता है। कार्यप्रवाह नेटवर्क से जुड़े एक विशेष स्रोत द्वारा लक्षित क्षेत्र में आपूर्ति किए गए विद्युत प्रवाह के नियंत्रण पर आधारित है। अलग-अलग ध्रुवता के दो केबलों द्वारा वेल्ड किए जाने वाले पुर्जों को करंट की आपूर्ति की जाती है। दरअसल, विद्युत परिपथ का बंद होना और चाप के निर्माण को भड़काता है,जिसका तापीय प्रभाव धातु को पिघला देता है और एक वेल्ड पूल बनाता है।

गर्मी के हमले की समाप्ति के बाद, कार्य क्षेत्र ठंडा हो जाता है, और इसकी संरचना क्रिस्टलीकृत हो जाती है। इलेक्ट्रिक आर्क वेल्डिंग की तकनीक का एक महत्वपूर्ण घटक इलेक्ट्रोड है। एक नियम के रूप में, यह एक निश्चित रासायनिक संरचना के साथ एक कोटिंग के साथ प्रदान की जाने वाली स्टील की छड़ है। जैसे ही विद्युत चाप लगाया जाता है, बार की संरचना भी पिघल जाती है और कार्य क्षेत्र में गिर जाती है, जिससे वर्कपीस के साथ एकल संरचना वाली सामग्री बन जाती है।

चाप को पहले कार्य चरण के रूप में प्रज्वलित करना

जैसा कि पहले ही उल्लेख किया गया है, विद्युत सर्किट के बंद होने के परिणामस्वरूप थर्मल एक्सपोजर की शुरुआत होती है। उपयोग किए गए वर्तमान स्रोत के आधार पर चाप को धीरे-धीरे डुबकी, तेजी से डुबकी, या कठोर वर्तमान-वोल्टेज गुणों द्वारा विशेषता दी जा सकती है। यह इलेक्ट्रोड और वर्कपीस की सतह पर करंट लगाने के परिणामस्वरूप होता है। दोनों वस्तुओं से करंट प्रवाहित होता है, जिसके बाद उनके बीच एक विद्युत चाप बनता है।

प्रक्रिया का बहुत ही उत्तेजना अलग-अलग तरीकों से होता है। एक मामले में, बार के साथ एक त्वरित ब्रेकअवे के साथ काम के टुकड़े को संक्षेप में छूकर चाप वेल्डिंग शुरू की जाती है। और दूसरे में, कुछ दूरी पर समान अलगाव के साथ हड़ताली स्पर्श किए जाते हैं। इस मामले में, वेल्डिंग की स्थिरता इलेक्ट्रोड और वर्कपीस के बीच स्वीकार्य दूरी बनाए रखने पर निर्भर करेगी। यदि यह दूरी पार हो जाती है, तो चाप रुक जाएगा। इसके विपरीत, रॉड को वेल्ड किए जाने वाले हिस्से के बहुत पास रखने से सामग्री आपस में चिपक सकती है। पसंदइष्टतम दूरी चाप की लोच की डिग्री पर निर्भर करती है, जो कि उपकरण की वर्तमान-वोल्टेज सेटिंग्स द्वारा भी निर्धारित की जाती है। अनुभवी कारीगर स्वीकार्य सीमा के भीतर दूरी को समायोजित कर सकते हैं, इस प्रकार पिघलने की दक्षता और धातु के प्रवेश दोनों को प्रभावित करते हैं।

वेल्डिंग प्रक्रिया

पहले से ही उल्लिखित वर्तमान स्रोत काम में शामिल है, जिसके प्रकारों पर अलग से विचार किया जाएगा, और अलग-अलग ध्रुवता वाले दो केबल। एक केबल इलेक्ट्रोड धारक के साथ समाप्त होती है, और दूसरी टर्मिनल क्लैंप के साथ समाप्त होती है, जो वर्कपीस पर तय होती है। आरंभिक चाप के ऊष्मीय प्रभाव के परिणामस्वरूप, धातु वेल्ड पूल में पिघल जाती है। जैसे-जैसे यह प्रक्रिया आगे बढ़ती है, उपभोज्य इलेक्ट्रोड की बूंदों का स्थानांतरण भी किया जाता है - छोटी-छोटी और बड़ी-बूंद। यहां बार कोटिंग के महत्व पर जोर देना जरूरी है। कोटिंग की रासायनिक संरचना एक विद्युत चाप के साथ बातचीत के लिए आवश्यकताओं से निर्धारित नहीं होती है, लेकिन सीम की संरचना पर प्रभाव से, जो पिघलने वाली बूंदों के माध्यम से कोटिंग के घटकों को स्वीकार करेगी।

इलेक्ट्रिक आर्क वेल्डिंग की प्रक्रिया में, इलेक्ट्रोड की बाहरी परत भी जल जाती है, जिसके परिणामस्वरूप गैसीय सुरक्षात्मक यौगिकों का निर्माण होता है। एक बादल का निर्माण जो पर्यावरण से हानिकारक प्रभावों की अनुमति नहीं देता है, एमएमए वेल्डिंग के आधुनिक दृष्टिकोण के बीच मूलभूत अंतर है। विद्युत चाप बंद होने के बाद, गठित यौगिक के जमने और क्रिस्टलीकरण की प्रक्रिया शुरू होती है।

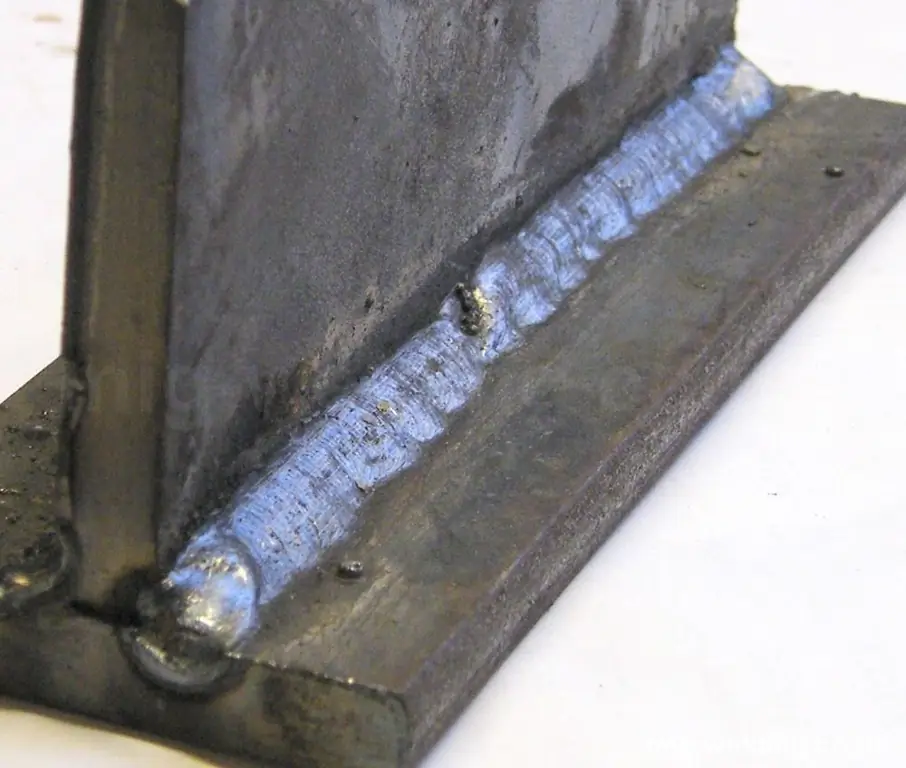

उत्पादित सीम के प्रकार

इस वेल्डिंग की प्रक्रिया में सीम के कई वर्गीकरण प्राप्त किए जा सकते हैं। उदाहरण के लिए, छत, लंबवत और क्षैतिज कनेक्शन स्थिति से अलग होते हैं। बदले में, ऊर्ध्वाधर सीम दिशा के आधार पर भिन्न होते हैं - डाउनहिल और अपहिल। क्षैतिज जोड़ शायद सबसे कठिन हैं, क्योंकि धातु वेल्डिंग क्षेत्र से वर्कपीस के निचले किनारों तक गिर जाएगी। इसी कारण से, ऊपरी हेम काटा जा सकता है।

असंतत और निरंतर कनेक्शन उनकी लंबाई से अलग होते हैं। पूर्व का उपयोग अक्सर इस कारण से किया जाता है कि वे संसाधनों और समय की बचत करते हैं। इलेक्ट्रिक आर्क वेल्डिंग के ठोस सीम का उपयोग उन मामलों में किया जाता है जहां दो महत्वपूर्ण संरचनाओं को जोड़ते समय उच्च स्तर की विश्वसनीयता सुनिश्चित करना आवश्यक होता है। एक आंतरायिक कनेक्शन कम टिकाऊ होता है, लेकिन कुछ स्थितियों में यह अपने आप को सही ठहराता है।

उत्तलता का एक वर्गीकरण भी है। यह पैरामीटर जमा धातु की मात्रा पर निर्भर करता है। उत्तल, सामान्य और अवतल सीम हैं। उसी समय, किसी को यह उम्मीद नहीं करनी चाहिए कि बड़ी मात्रा में ओवरले की उपस्थिति कनेक्शन की ताकत और स्थायित्व सुनिश्चित करती है। उच्च भार और कंपन की क्रिया के तहत, ऐसा सीम एक सामान्य संरचना के जोड़ को खो देता है।

एमएमए वेल्डिंग के लिए ट्रांसफॉर्मर

यह एक सार्वभौमिक स्रोत और विद्युत प्रवाह का कनवर्टर है, जिसका उपयोग फ्लक्स वेल्डिंग और धातु के प्लाज्मा काटने में भी किया जाता है। ऐसे उपकरण डिजाइन में सरल, रखरखाव में सरल और विश्वसनीय होते हैं। प्रबंधन भीआधुनिक मॉडल ज्यादातर यांत्रिक हैं। उपकरण की स्टफिंग एक घाव तार के साथ एक कुंडल है - एक कोर जो विशिष्ट कार्यों के लिए आवश्यक विद्युत प्रवाह को वोल्टेज में परिवर्तित करता है। यह ध्यान रखना महत्वपूर्ण है कि ट्रांसफॉर्मर बिजली आपूर्ति के तहत इलेक्ट्रिक आर्क वेल्डिंग के साथ काम करने में प्रत्यावर्ती धारा का उपयोग शामिल है, जिसके लिए ऑपरेटर से पेशेवर कौशल की आवश्यकता होती है।

इन्वर्टर डिवाइस

आधुनिक वेल्डिंग का समर्थन करने के लिए सबसे तकनीकी रूप से उन्नत, उपयोग में आसान और कार्यात्मक उपकरण। यह डीसी स्थितियों में संचालन प्रदान करता है, एक शुरुआत के लिए भी एक चिकनी और साफ सीम प्राप्त करने की संभावना को बढ़ाता है। इससे भी महत्वपूर्ण बात यह है कि इन्वर्टर के साथ इलेक्ट्रिक आर्क वेल्डिंग आपको बिजली के लिए घरेलू नेटवर्क का उपयोग करने की अनुमति देता है यदि यह 16 ए से 25 ए तक करंट प्रदान करने में सक्षम है। सामान्य तौर पर, निजी जरूरतों के लिए यह सबसे अच्छा समाधान है जब भागों को संसाधित करना आवश्यक होता है गैरेज में, धातु के लेप आदि बिछाएं। ई। विशेषज्ञ उपकरण संचालन की संभावनाओं का विस्तार करते हुए, आर्गन-आर्क वेल्डिंग के लिए इन्वर्टर संसाधनों का भी उपयोग कर सकते हैं।

आर्क वेल्डिंग रेक्टीफायर्स

ऐसे उपकरणों का उपयोग मुख्य धारा को एसी से डीसी में बदलने के लिए किया जाता है, जो उच्च गुणवत्ता वाले सीम के कार्यान्वयन में भी योगदान देता है। इस प्रकार के वर्तमान स्रोतों के बीच मुख्य अंतर विभिन्न प्रकार के इलेक्ट्रोड के साथ बातचीत का समन्वय है। इस समर्थन के साथ, चाप वेल्डिंग मशीनों का उपयोग सुरक्षात्मक गैस वातावरण में संचालन के लिए किया जा सकता है - उदाहरण के लिए, यदि रॉड स्टील से बना है याअलौह धातु। रेक्टिफायर के नुकसान में बड़े आकार, बड़े द्रव्यमान और, परिणामस्वरूप, परिवहन में कठिनाइयाँ शामिल हैं। इसलिए, निर्माता, इसके अतिरिक्त, डिवाइस के सुविधाजनक संचलन के लिए पहियों के साथ चलने वाले प्लेटफॉर्म की पेशकश करते हैं।

प्रौद्योगिकी के लाभ

कई वैकल्पिक तरीकों की पृष्ठभूमि के खिलाफ इस वेल्डिंग विधि का विन्यास पुराना और अक्षम लग सकता है, हालांकि, इस अवधारणा के ढांचे के भीतर, लगभग सभी सामान्य प्रकार की धातुओं के प्रसंस्करण की संभावना को व्यवस्थित करना संभव है। बहुमुखी प्रतिभा एमएमए पद्धति का मुख्य लाभ है। काम के भौतिक एर्गोनॉमिक्स के मामले में भी एक प्लस है। यह कहना नहीं है कि मैनुअल आर्क वेल्डिंग आरामदायक है, लेकिन किसी भी स्थिति में और सीमित स्थानों में संचालन करने की क्षमता बहुत मूल्यवान है।

अलग से, यह बाहरी वायुमंडलीय और काम की तापमान स्थितियों से स्वतंत्रता पर जोर देने योग्य है। प्रक्रिया को घर के अंदर और बाहर दोनों जगह आयोजित किया जा सकता है। अगर हम वेल्ड की गुणवत्ता के लिए बढ़ी हुई आवश्यकताओं के बारे में बात कर रहे हैं, तो तकनीक सुरक्षात्मक मीडिया के उपयोग की अनुमति देती है ताकि हवा को वेल्ड पूल में प्रवेश करने से रोका जा सके, जो दोषों के जोखिम को कम करता है।

प्रौद्योगिकी के विपक्ष

संगठन की दृष्टि से विधि बहुत सस्ती है, जो कई नकारात्मक कारकों का कारण नहीं बन सकती है। उदाहरण के लिए, प्रक्रिया स्वचालन के आधुनिक तरीकों का बहिष्करण और बिजली स्रोत के अलग-अलग मापदंडों का इलेक्ट्रॉनिक नियंत्रण, सीम की गुणवत्ता की जिम्मेदारी ऑपरेटर को स्थानांतरित कर देता है। अपने हुनर सेयौगिक की परिणामी संरचना की विशेषताएं काफी हद तक निर्भर करेंगी। निष्पादन में सरल, धातुओं की विद्युत चाप वेल्डिंग को भी नहीं कहा जा सकता है। कठिनाई चाप प्रज्वलन की प्रक्रिया में निहित है, जिसे फिर से, उपयोगकर्ता द्वारा "आंख से" सहायक प्रणालियों के बिना नियंत्रित किया जाता है। यदि हम विधि की तुलना सेमी-ऑटोमैटिक वेल्डिंग से करें, तो उत्पादकता में कमी होगी।

निष्कर्ष

अपनी बहुमुखी प्रतिभा के कारण, एमएमए प्रौद्योगिकी ने कई अनुप्रयोगों को अपनाया और लगातार धारण किया है। घर में, कार्यशालाओं और कार सेवाओं में, उद्योगों और निर्माण में, इलेक्ट्रिक आर्क वेल्डिंग अपनी जगह पाती है, जिससे आप विभिन्न प्रकार के सीम का प्रदर्शन कर सकते हैं। सीमाओं के लिए, वे मुख्य रूप से एर्गोनॉमिक्स द्वारा निर्धारित किए जाते हैं। अर्ध-स्वचालित वेल्डिंग के लिए वैकल्पिक अवधारणाएं, उनकी सुविधा के कारण, कुछ क्षेत्रों में एमएमए के सिद्धांतों को विस्थापित करते हुए, बहुत मांग में हैं। दूसरी ओर, काम के संगठन में गठित सीम की बढ़ती ताकत और न्यूनतम संसाधन निवेश के कारण आर्क वेल्डिंग कई प्रतिस्पर्धी तकनीकों से बेहतर प्रदर्शन करता है।

सिफारिश की:

इलेक्ट्रिक वेल्डिंग द्वारा कच्चा लोहा कैसे पकाने के लिए: कार्य तकनीक और आवश्यक सामग्री

कच्चा लोहा की मुख्य संरचना और प्रकार। कच्चा लोहा उत्पादों की वेल्डिंग की कठिनाइयाँ और विशेषताएं। कच्चा लोहा वेल्डिंग के तरीके। वेल्डिंग से पहले प्रारंभिक संचालन। इलेक्ट्रिक वेल्डिंग द्वारा ठंडे और गर्म तरीके से कच्चा लोहा कैसे पकाना है, साथ ही गैस उपकरण भी। कच्चा लोहा वेल्डिंग के लिए प्रयुक्त इलेक्ट्रोड की विशेषताएं। वेल्डिंग के दौरान सुरक्षा उपाय

मैनुअल आर्क वेल्डिंग की तकनीक

मैनुअल आर्क वेल्डिंग की तकनीक। वेल्डिंग प्रक्रिया के आवेदन की विशेषताएं और इसके संचालन के सिद्धांत। उपभोज्य चाप इलेक्ट्रोड के साथ वेल्डिंग प्रक्रिया के फायदे और नुकसान। मैनुअल आर्क वेल्डिंग के प्रकार और इसके आवेदन के तरीके। वेल्ड की गुणवत्ता को प्रभावित करने वाले पैरामीटर। सुरक्षित वेल्डिंग प्रथाएं

दीमक वेल्डिंग: तकनीक। रोजमर्रा की जिंदगी और विद्युत उद्योग में थर्माइट वेल्डिंग का अभ्यास

लेख थर्माइट वेल्डिंग तकनीक को समर्पित है। इस पद्धति की विशेषताओं, प्रयुक्त उपकरण, उपयोग की बारीकियों आदि पर विचार किया जाता है।

तांबे और उसके मिश्र धातुओं की वेल्डिंग: तरीके, तकनीक और उपकरण

तांबे और इसकी मिश्र धातुओं का उपयोग अर्थव्यवस्था के विभिन्न क्षेत्रों में किया जाता है। यह धातु अपने भौतिक रासायनिक गुणों के कारण मांग में है, जो इसकी संरचना के प्रसंस्करण को भी जटिल बनाती है। विशेष रूप से, तांबे की वेल्डिंग के लिए विशेष परिस्थितियों के निर्माण की आवश्यकता होती है, हालांकि यह प्रक्रिया काफी सामान्य थर्मल उपचार प्रौद्योगिकियों पर आधारित है।

वेल्डिंग आर्क है विवरण और विशेषताएं

आज, वेल्डिंग एक ऐसी प्रक्रिया है जिसका बहुत व्यापक रूप से उपयोग किया जाता है। इसके साथ, आप काफी बड़े हिस्से को एक दूसरे से जोड़ सकते हैं। कनेक्शन में भी अच्छी विशेषताएं हैं। वेल्डिंग आर्क इस मशीन के संपूर्ण संचालन का आधार है।