2024 लेखक: Howard Calhoun | [email protected]. अंतिम बार संशोधित: 2023-12-17 10:28

मशीनें और मशीन टूल्स, उपकरण और घरेलू उपकरण - इन सभी तंत्रों के डिजाइन में कई विवरण हैं। उनका उच्च-गुणवत्ता वाला कनेक्शन काम के दौरान विश्वसनीयता और सुरक्षा की गारंटी है। किस प्रकार के कनेक्शन हैं? आइए उनकी विशेषताओं, फायदे और नुकसान पर करीब से नज़र डालें।

वर्गीकरण

विभिन्न प्रकार के कनेक्शनों को दो मुख्य समूहों में विभाजित किया जा सकता है। जिनमें से पहला, क्रिया के सिद्धांत के अनुसार:

- चलती है। भाग एक दूसरे के सापेक्ष गति कर सकते हैं।

- स्थिर। भाग के दोनों भाग एक दूसरे से मजबूती से जुड़े हुए हैं।

बदले में, पिछले वर्गीकरण के प्रत्येक प्रकार को कनेक्शन के दो तरीकों से किया जा सकता है:

- वियोज्य। इसका उपयोग तब किया जाता है जब पूरे तंत्र के पुर्जों, असेंबली और डिस्सेप्लर के आवधिक प्रतिस्थापन की आवश्यकता होती है। ये निम्न प्रकार के कनेक्शन हैं: थ्रेडेड (रनिंग बोल्ट्स का उपयोग करके), टूथेड, कीड, आदि।

- एक टुकड़ा। इस तरह के कनेक्शन को केवल यांत्रिक क्रिया का उपयोग करके नष्ट किया जा सकता है, जो संभोग भागों को नष्ट कर देता है।इस प्रकार के कनेक्शन क्या हैं? इनमें वेल्डिंग, ग्लूइंग, रिवेटिंग, फ्लेयरिंग, क्रिम्पिंग, इंटरफेरेंस फिट, स्टिचिंग, पंचिंग आदि शामिल हैं।

तो, आइए भागों के मुख्य प्रकार के कनेक्शन पर करीब से नज़र डालें।

धागा विधि

एक पुराना और लंबे समय से परीक्षण किया गया माउंटिंग विकल्प। इसके लिए निम्नलिखित तत्वों का उपयोग किया जाता है: बोल्ट, स्क्रू, स्टड, स्क्रू टाई और अन्य। फास्टनर पर और भाग के छेद में धागे के कारण बन्धन किया जाता है।

छड़ पर और भागों के तकनीकी छेद में सर्पिल उभार धागे कहलाते हैं। मुख्य फास्टनरों पर विचार करें:

- बोल्ट एक थ्रेडेड रॉड है जिसके एक सिरे पर फिक्सिंग हेड होता है। इसका आकार षट्कोणीय, वर्गाकार, गोल आदि है।

- पेंच पिछले उत्पाद से इस मायने में अलग है कि सिर पर एक स्क्रूड्राइवर के लिए एक स्लॉट (स्लॉट) है। यह हेक्सागोनल, सीधा, क्रॉस आदि हो सकता है। सिर के प्रकार के अनुसार, उत्पाद काउंटरसंक, बेलनाकार, अर्धवृत्ताकार, अर्ध-गुप्त होते हैं।

- स्टड दोनों सिरों पर एक थ्रेडेड रॉड है। पिछले विकल्पों के विपरीत, इसका कोई शीर्ष नहीं है।

- पहचानने वाला पिन एक सिरे पर लगा होता है।

- अखरोट - एक छेद के माध्यम से एक प्रिज्म या एक तरफ प्लग किया गया।

इन हार्डवेयर के लिए वाशर का उत्पादन किया जाता है: फ्लैट, स्प्रिंग, विकृत। यह निर्धारण हर जगह लागू होता है।

कीड

चाबियां शाफ्ट को ऐसे हिस्सों से ठीक करती हैं जो रोटेशन और कंपन संचारित करते हैं। ऐसे तत्वों का डिज़ाइन प्रिज्मीय हो सकता है,कील, खंड, स्पर्शरेखा। ऐसे फास्टनर निम्न प्रकार के कनेक्शन बनाते हैं:

- अनस्ट्रेस्ड को प्रिज्मीय खंडीय कुंजियों से बनाया जाता है। असेंबली के दौरान कोई प्रेस्ट्रेसिंग नहीं।

- तनाव स्पर्शरेखा और खंड कुंजियों द्वारा निर्मित होते हैं। असेंबली के दौरान, बढ़ते तनाव दिखाई देते हैं। जटिल तंत्र के लिए प्रयुक्त।

दांतेदार (बिखरे हुए) कनेक्शन

शाफ्ट पर उभरे हुए दांतों और हब में उनके नीचे के अवकाश के कारण माउंटिंग होती है।

आकार मानकों द्वारा तय किए जाते हैं। इस विधि का उपयोग चल और स्थिर माउंट के लिए किया जाता है।

यहां, कठोरता को ठीक करने के लिए तीन विकल्प हैं: हल्का, मध्यम, उच्च। अंतर दांतों की संख्या और ऊंचाई में है। यह 6-20 टुकड़ों की सीमा में है। दांत का आकार:

- त्रिकोण की बहुत कम मांग है। छोटे निश्चित शाफ्ट और कम टोक़ के लिए प्रयुक्त।

- स्क्वैमस। पार्श्व चेहरों पर केंद्रित, आंतरिक और बाहरी व्यास पर।

- सम्मिलित। बड़े शाफ्ट के लिए उपयुक्त।

इन प्रजातियों का उपयोग कहाँ किया जाता है? ऐसी योजना के कनेक्शन का उद्देश्य टोक़ का संचरण है। सबसे प्रसिद्ध अनुप्रयोग बिजली उपकरण है।

हमने वियोज्य माउंट्स को देखा। आगे, हम मुख्य प्रकार के स्थायी कनेक्शनों का अध्ययन करेंगे।

वेल्डिंग

उन्हें क्या खास बनाता है? इस प्रकार के जोड़ वेल्ड बनाने के लिए लगाव बिंदु पर सामग्री को गर्म और फ्यूज करके बनते हैं। इस क्लच को सबसे अधिक में से एक माना जाता हैआम।

वेल्डिंग के कई विकल्प हैं। सबसे लोकप्रिय:

- आर्क वेल्डिंग। तीन मुख्य उपप्रकारों को प्रतिष्ठित किया जा सकता है: स्वचालित जलमग्न चाप (उच्च उत्पादकता और गुणवत्ता द्वारा प्रतिष्ठित, बड़े पैमाने पर उत्पादन में उपयोग किया जाता है), अर्ध-स्वचालित जलमग्न चाप (लघु आंतरायिक वेल्ड के लिए उपयोग किया जाता है), मैनुअल (कम उत्पादकता गति, गुणवत्ता सीधे अनुभव पर निर्भर करती है) वेल्डर)।

- वेल्डिंग से संपर्क करें। पतली शीट धातु के लिए बड़े पैमाने पर उत्पादन में उपयोग किया जाता है। सीवन ओवरलैप किया गया है।

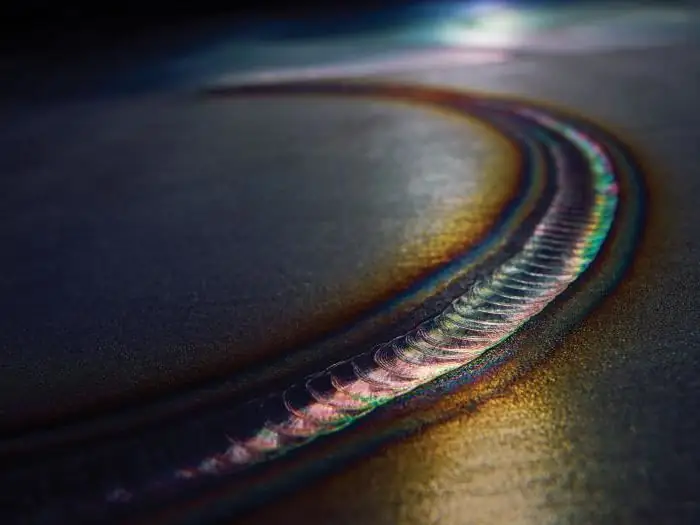

तस्वीर में लोकप्रिय बढ़ते विकल्पों में से एक दिखाया गया है।

अक्सर उपनगरीय निर्माण में उपयोग किया जाता है।

सोल्डरिंग

वेल्डिंग के विपरीत, टांका लगाने के समय, धातु की सतह पिघलने के तापमान तक गर्म नहीं होती है। बाइंडर की भूमिका पिघले हुए सोल्डर द्वारा की जाती है, जिसका गलनांक कम होता है।

यह क्लच विधि छोटे भागों के लिए प्रयोग की जाती है। यह भागों की सतहों के बीच अंतराल की सीमा के कारण है।

चिपकने वाले जोड़

इस माउंटिंग के लिए गर्म सतहों की आवश्यकता नहीं होती है।

प्रत्येक प्रकार की धातु के लिए, अपने स्वयं के गोंद का चयन किया जाता है, जो एक मजबूत पकड़ प्रदान करेगा। इस तरह के ऑपरेशन के लिए पुर्जे तैयार किए जाते हैं। सतह को पॉलिश किया जाता है, degreased किया जाता है, एक विशेष प्राइमर लगाया जाता है, जिसके बाद ग्लूइंग ऑपरेशन किया जाता है।उपयोग की गई रचनाएं अतिरिक्त गुणों और विभिन्न सतहों पर आसंजन द्वारा प्रतिष्ठित हैं।

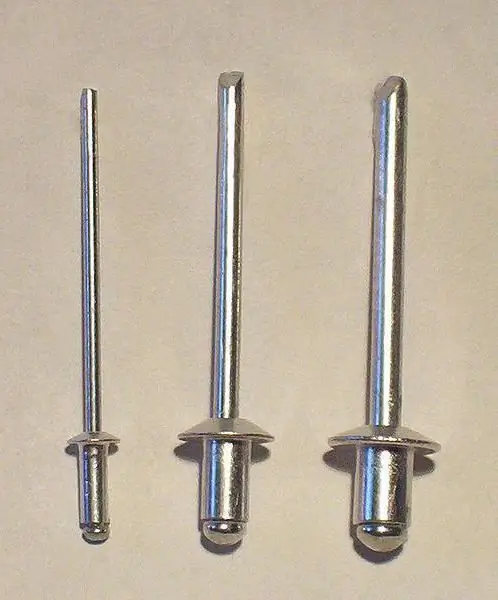

Riveted निर्धारण

यह बॉन्डिंग विधि मुख्य रूप से शीट मेटल और शेप्ड प्रोफाइल को जोड़ने के लिए उपयोग की जाती है। सतहों में तकनीकी छेद ड्रिलिंग द्वारा किया जाता है, फिर रिवेटिंग डाली जाती है।

यांत्रिक क्रिया के कारण छड़ और सिर विकृत हो जाते हैं, छेद को भरकर ठीक कर देते हैं। यह ऑपरेशन मैन्युअल और यंत्रवत् रूप से किया जाता है। रिवेट्स उस सामग्री को ठीक करते हैं जो वेल्डिंग, सोल्डरिंग, ग्लूइंग और उन हिस्सों के लिए उत्तरदायी नहीं है जहां विनाशकारी प्रक्रिया में देरी करना आवश्यक है।

हस्तक्षेप जोड़

पुर्जों की सीटों को फिट करके निर्मित। युग्मन घर्षण बल के कारण होता है। मूल रूप से, इस प्रजाति को वन-पीस माना जाता है। लेकिन यह सशर्त है। व्यवहार में, वे अभी भी भागों को तोड़ते और बदलते हैं।

लाभ, कनेक्शन के प्रकार के नुकसान

प्रत्येक फास्टनर की अपनी विशेषताएं होती हैं। फायदे और नुकसान के मामले में सभी विकल्पों पर विचार करें:

- पिरोया। भारी भार, विश्वसनीय पकड़, उत्पादों की एक विस्तृत श्रृंखला, स्थापना और निराकरण में आसानी, मशीनीकरण का उपयोग करने की क्षमता, कम लागत का सामना करता है। नुकसान: तनाव की बढ़ी हुई मात्रा ध्यान केंद्रित करती है, प्रतिरोध को कम करती है।

- कीड. सरल डिजाइन, आसान स्थापना और निराकरण। नुकसान: विनियर के लिए खांचे शाफ्ट और हब के क्रॉस सेक्शन को कम करके उन्हें कमजोर करते हैं। यह मरोड़ वाले तनावों की एकाग्रता के कारण भी होता है औरझुकना। श्रम-गहन फास्टनर निर्माण प्रक्रिया।

- दांतेदार। अक्षीय गति की एक अच्छी पकड़ और सटीक दिशा बनाता है, अधिक टोक़, कम भागों, प्रतिवर्ती और गतिशील भार के तहत विश्वसनीयता, कम शाफ्ट कमजोर पड़ने, हब की लंबाई को कम करता है। नुकसान: बढ़ी हुई कीमत, जटिल उत्पादन तकनीक।

- वेल्डिंग। काम की कम लागत, कनेक्शन सील और तंग है, स्वचालित प्रक्रियाओं का उपयोग, एक मोटी प्रोफ़ाइल के साथ काम करने की क्षमता। नुकसान: मैनुअल वेल्डिंग में, गुणवत्ता सीधे कार्यकर्ता की योग्यता पर निर्भर करती है, गर्म होने पर भागों की सतह की विकृति, कंपन और झटके के दौरान कम विश्वसनीयता।

- सोल्डरिंग। भागों की सतहों की कोई विकृति नहीं, उच्च सटीकता, desoldering की संभावना। नुकसान: जटिल आधार तैयारी प्रक्रिया, न्यूनतम निकासी को बनाए रखा जाना चाहिए।

- गोंद। कम लागत, कामकाजी खंड का कोई कमजोर नहीं है, अन्य प्रकार के फास्टनरों के साथ संयुक्त उपयोग की संभावना, संयुक्त की जकड़न, सीम के जंग-रोधी गुणों को बढ़ाती है, पानी के प्रतिरोध, रसायनों, तापमान में परिवर्तन, सादगी आवेदन प्रौद्योगिकी के। नुकसान: आधार की सावधानीपूर्वक तैयारी, यदि रचना गलत तरीके से चुनी गई है, तो ताकत की विशेषताएं कम हो सकती हैं।

- रिवेटिंग। उन सामग्रियों पर लागू किया जा सकता है जो वेल्ड करने योग्य, विश्वसनीय नहीं हैं, थकान दरारों को रोकता है। नुकसान: श्रमसाध्यता, सामग्री की खपत, प्रक्रिया के दौरान भागों की सतहों की विकृति के कारण प्रकट होता हैयांत्रिक प्रभाव।

- हस्तक्षेप कनेक्शन। डिजाइन काफी सरल है, एक दूसरे के सापेक्ष भागों की अच्छी व्यवस्था, भारी भार का सामना करती है। नुकसान: इकट्ठा करना मुश्किल है, कंपन और कंपन के प्रभाव में शक्ति नष्ट हो जाती है।

जैसा कि आप देख सकते हैं, प्रत्येक प्रकार के अपने फायदे और नुकसान हैं। इन कारकों को देखते हुए, प्रत्येक मामले में इष्टतम प्रकार के फास्टनरों का चयन करें। विचार करें कि विभिन्न यौगिकों का उपयोग कहाँ किया जाता है।

कनेक्शन के प्रकार। आवेदन उदाहरण

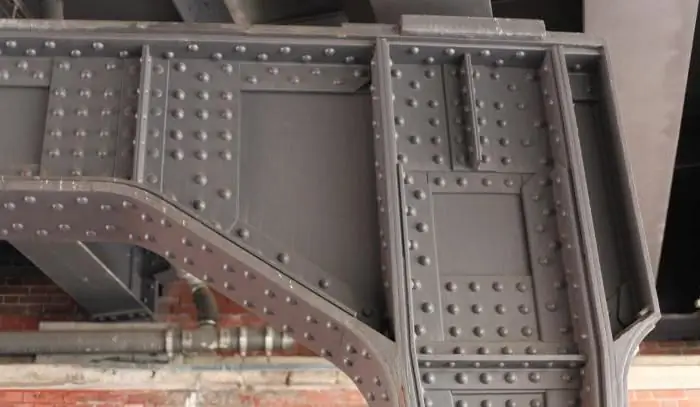

थ्रेडेड, ग्लूड, वेल्डेड कनेक्शन किसी भी उद्योग में हर जगह पाए जाते हैं। उदाहरण के लिए, निर्माण, फर्नीचर, भारी उद्योग आदि। कीड और स्लॉटेड फिक्सिंग का व्यापक रूप से बिजली उपकरण, उपकरण, मैकेनिकल इंजीनियरिंग में उपयोग किया जाता है। गियर के छल्ले, कृमि पहियों के शाफ्ट पर हस्तक्षेप कनेक्शन स्थापित किए जाते हैं। सोल्डरिंग का उपयोग अक्सर इलेक्ट्रॉनिक सिस्टम में किया जाता है जहां अधिकतम सटीकता की आवश्यकता होती है। रिवेटिंग का उपयोग पतली धातु की चादरों को सिलने के लिए किया जाता है। हालांकि, जैसा कि पिछली तस्वीर में दिखाया गया है, काफी बड़े चैनलों को रिवेट्स के साथ बांधा जा सकता है। यह व्यक्तिगत माउंटिंग विकल्पों के लिए अनुप्रयोगों की एक छोटी सूची है।

यह कहा जा सकता है कि तकनीकी प्रगति के साथ, क्लच तकनीक तेजी से विकसित हो रही है, जिसका अर्थ है कि नए प्रकार के पुर्जे कनेक्शन दिखाई देंगे। आधुनिक दुनिया समुच्चय, मशीनों और तंत्रों से भरी हुई है। घटकों की गुणवत्ता और सेवा जीवन इस बात पर निर्भर करता है कि भागों को कितनी मजबूती से तय किया गया है। यह भी महत्वपूर्ण है कि कनेक्शन उत्पाद के आकार को विकृत नहीं करता है और इसमें अतिरिक्त परिवर्तन नहीं करता हैनिर्माण। इसलिए, इसे तकनीकी मानकों का पालन करना चाहिए। यदि उन्हें देखा जाता है, तो उद्यमों में आपात स्थिति की संख्या में काफी कमी आएगी, और इकाइयां स्वयं बहुत लंबे समय तक चलेंगी।

तो, हमें पता चला कि किस प्रकार के कनेक्शन भाग मौजूद हैं।

सिफारिश की:

वियोज्य कनेक्शन: फोटो, ड्राइंग, उदाहरण, स्थापना। वियोज्य और स्थायी कनेक्शन के प्रकार

मैकेनिकल इंजीनियरिंग और इंस्ट्रूमेंटेशन में, न केवल उत्पादन में उपयोग किए जाने वाले पुर्जे, बल्कि उनके कनेक्शन भी बहुत महत्वपूर्ण भूमिका निभाते हैं। ऐसा लगता है कि सब कुछ बेहद सरल होना चाहिए, लेकिन वास्तव में, यदि आप इस विषय में तल्लीन करते हैं, तो आप पाएंगे कि बड़ी संख्या में विभिन्न यौगिक हैं, जिनमें से प्रत्येक के अपने फायदे और नुकसान हैं।

निकला हुआ किनारा कनेक्शन क्या हैं? निकला हुआ किनारा कनेक्शन के प्रकार। उद्योग में निकला हुआ कनेक्शन

Flanged कनेक्शन अक्सर उद्योग में उपयोग किए जाते हैं। उन्हें इकट्ठे संरचनाओं की जकड़न और ताकत सुनिश्चित करनी चाहिए। एक उच्च-गुणवत्ता वाले कनेक्शन की भूमिका महत्वपूर्ण है, क्योंकि एक कमजोर बॉन्ड से बड़े नुकसान हो सकते हैं और ऑपरेटिंग कर्मियों के लिए खतरा पैदा हो सकता है।

Riveted कनेक्शन: फायदे और नुकसान

रिवेटेड जोड़ विशेष भागों से बनाए जाते हैं। इस तरह के एक निश्चित बंधन को अलग करना मुश्किल है। रिवेट्स स्वयं प्लास्टिक सामग्री से बने होते हैं। कीलक जोड़ों में तीन तत्व होते हैं - जुड़ने वाले भागों के दो भाग और एक कीलक। अंतिम तत्व को विशेष छिद्रों में रखा जाता है, जो जुड़ने वाले भागों के किनारों पर स्थित होते हैं। रिवेट भाग को आवश्यक स्थिति में रखता है

खनिज ऊन घनत्व: वर्गीकरण, फायदे और नुकसान, खनिज ऊन का उद्देश्य और अनुप्रयोग

खनिज ऊन किसी अपार्टमेंट या घर के लिए सबसे लोकप्रिय प्रकार का इन्सुलेशन है। आज इसका इस्तेमाल बिल्डरों से लेकर अपार्टमेंट के मालिक तक हर कोई करता है, जो कमरे को इंसुलेट करना चाहता था। इसकी स्थापना की सादगी आपको पूरे घर (छत, दीवारों, फर्श) को तुरंत इन्सुलेट करने की अनुमति देती है। हम लेख में आगे नामित सामग्री की विशेषताओं और विशेषताओं का अध्ययन करेंगे।

सादा बीयरिंग: डिजाइन, प्रकार, उत्पादन, उद्देश्य, फायदे और नुकसान

स्लाइडिंग बियरिंग्स का उपयोग जनरेटर और आंतरिक दहन इंजन में किया जाता है। ये ऐसे भाग हैं जो तंत्र के सामान्य संचालन को सुनिश्चित करते हुए, टोक़ को प्रसारित करने में सक्षम हैं। बियरिंग्स का एक विशिष्ट डिज़ाइन होता है। यह भाग की तकनीकी और परिचालन विशेषताओं का एक निश्चित सेट प्रदान करता है। लेख में सादे बीयरिंगों की डिज़ाइन विशेषताओं, उनकी किस्मों, फायदे और नुकसान पर चर्चा की जाएगी।