2024 लेखक: Howard Calhoun | [email protected]. अंतिम बार संशोधित: 2023-12-17 10:28

मशीनिंग एक ऐसी प्रक्रिया है जिसके दौरान वर्कपीस और भागों के आयाम और विन्यास बदल जाते हैं। यदि हम धातु उत्पादों के बारे में बात करते हैं, तो उनके प्रसंस्करण के लिए विशेष काटने के उपकरण का उपयोग किया जाता है, जैसे कि कटर, ब्रोच, ड्रिल, नल, कटर, आदि। सभी कार्यों को तकनीकी मानचित्र के अनुसार धातु काटने वाली मशीनों पर किया जाता है। इस लेख में, हम जानेंगे कि धातु मशीनिंग के तरीके और प्रकार क्या हैं।

प्रसंस्करण के तरीके

मशीनिंग दो बड़े समूहों में विभाजित है। पहले में ऐसे ऑपरेशन शामिल हैं जो धातु को हटाए बिना होते हैं। इनमें फोर्जिंग, स्टैम्पिंग, प्रेसिंग, रोलिंग शामिल हैं। यह दबाव या प्रभाव की सहायता से तथाकथित यांत्रिक प्रसंस्करण है। इसका उपयोग वर्कपीस को वांछित आकार देने के लिए किया जाता है। अलौह धातुओं के लिए, फोर्जिंग का सबसे अधिक उपयोग किया जाता है, और लौह धातुओं के लिए, मुद्रांकन।

दूसरे समूह में वे ऑपरेशन शामिल हैं जिनके दौरान धातु के हिस्से को वर्कपीस से हटा दिया जाता है। इसे आवश्यक आकार देने के लिए यह आवश्यक है। धातु के ऐसे यांत्रिक प्रसंस्करण को कटिंग कहा जाता है और धातु काटने वाली मशीनों का उपयोग करके किया जाता है। सबसे आम मशीनिंग विधियां टर्निंग, ड्रिलिंग, काउंटरसिंकिंग, ग्राइंडिंग, मिलिंग, रीमिंग, चिसेलिंग, प्लानिंग और ब्रोचिंग हैं।

प्रसंस्करण के प्रकार को क्या निर्धारित करता है

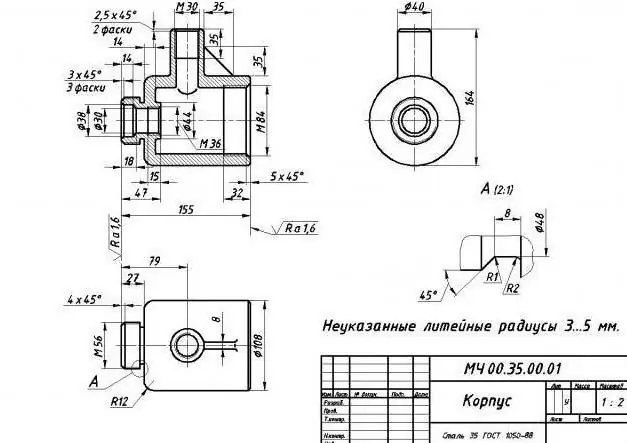

बिलेट से धातु के हिस्से का निर्माण एक समय लेने वाली और बल्कि जटिल प्रक्रिया है। इसमें कई अलग-अलग ऑपरेशन शामिल हैं। उनमें से एक धातु का यांत्रिक प्रसंस्करण है। इसके साथ आगे बढ़ने से पहले, वे एक तकनीकी नक्शा तैयार करते हैं और सभी आवश्यक आयामों और सटीकता वर्गों को इंगित करते हुए तैयार भाग का एक चित्र बनाते हैं। कुछ मामलों में, मध्यवर्ती संचालन के लिए एक अलग आरेखण भी तैयार किया जाता है।

इसके अलावा, धातु की रफ, सेमी-फिनिश और फिनिश मशीनिंग होती है। उनमें से प्रत्येक के लिए, काटने की स्थिति और भत्तों की गणना की जाती है। समग्र रूप से धातु प्रसंस्करण का प्रकार इलाज की जाने वाली सतह, सटीकता वर्ग, खुरदरापन मापदंडों और भाग के आयामों पर निर्भर करता है। उदाहरण के लिए, H11 ग्रेड में एक छेद प्राप्त करने के लिए, एक ड्रिल के साथ किसी न किसी ड्रिलिंग का उपयोग किया जाता है, और तीसरी सटीकता वर्ग के लिए अर्ध-स्वच्छ रीमिंग के लिए, आप एक रीमर या काउंटरसिंक का उपयोग कर सकते हैं। आगे, हम धातुओं की मशीनिंग की विधियों का अधिक विस्तार से अध्ययन करेंगे।

मोड़ और ड्रिलिंग

मोड़कटर की मदद से समूह के लट्ठों पर प्रदर्शन किया। वर्कपीस स्पिंडल से जुड़ा होता है, जो एक निश्चित गति से घूमता है। और कैलीपर में लगा हुआ कटर अनुदैर्ध्य-अनुप्रस्थ गति करता है। नई सीएनसी मशीनों में, इन सभी मापदंडों को कंप्यूटर में दर्ज किया जाता है, और डिवाइस स्वयं आवश्यक संचालन करता है। पुराने मॉडलों में, उदाहरण के लिए, 16K20, अनुदैर्ध्य और अनुप्रस्थ आंदोलनों को मैन्युअल रूप से किया जाता है। खराद पर आकार, शंक्वाकार और बेलनाकार सतहों को मोड़ना संभव है।

ड्रिलिंग एक ऑपरेशन है जो छेद प्राप्त करने के लिए किया जाता है। मुख्य कार्य उपकरण एक ड्रिल है। एक नियम के रूप में, ड्रिलिंग उच्च श्रेणी की सटीकता प्रदान नहीं करती है और या तो खुरदरी या अर्ध-परिष्करण होती है। H8 से नीचे की गुणवत्ता वाले छेद को प्राप्त करने के लिए, रीमिंग, रीमिंग, बोरिंग और काउंटरसिंकिंग का उपयोग किया जाता है। इसके अलावा, ड्रिलिंग के बाद, आंतरिक थ्रेडिंग भी की जा सकती है। धातु की ऐसी मशीनिंग नल और कुछ प्रकार के कटर का उपयोग करके की जाती है।

मिलाना और पीसना

मिलिंग धातुओं को संसाधित करने के सबसे दिलचस्प तरीकों में से एक है। यह ऑपरेशन मिलिंग मशीनों पर विभिन्न प्रकार के कटरों का उपयोग करके किया जाता है। अंत, आकार, अंत और परिधीय प्रसंस्करण हैं। मिलिंग रफ और सेमी-फिनिशिंग और फिनिशिंग दोनों हो सकती है। परिष्करण के दौरान प्राप्त सटीकता की निम्नतम गुणवत्ता 6 है। मिलिंग कटर की सहायता से, विभिन्न चाबियों, खांचे, कुओं, अंडरकट्स को मशीनीकृत किया जाता है, प्रोफाइल की मिलिंग की जाती है।

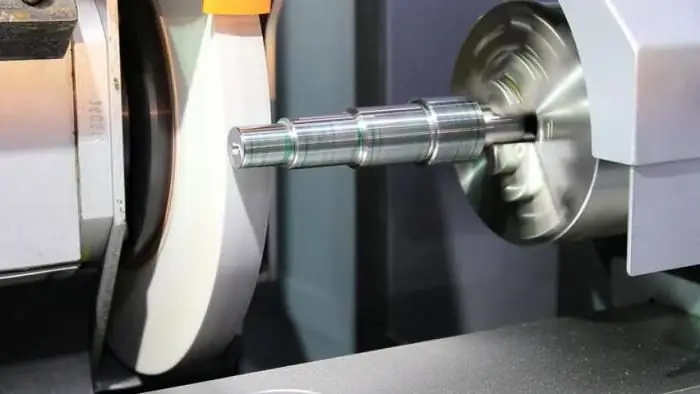

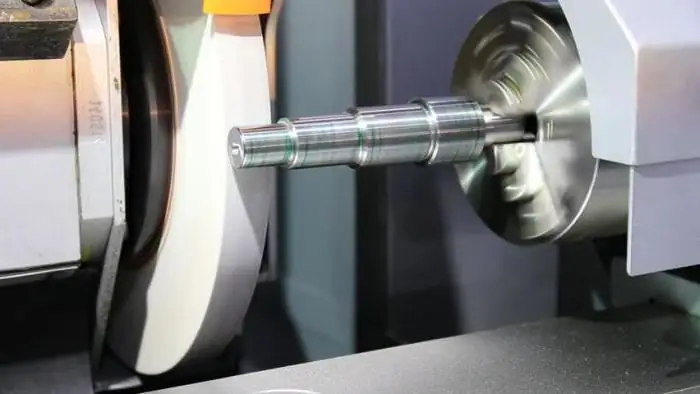

पीसना एक यांत्रिक ऑपरेशन है जिसका उपयोग खुरदरापन की गुणवत्ता में सुधार करने के लिए किया जाता है, साथ ही धातु की एक अतिरिक्त परत को एक माइक्रोन तक हटाने के लिए भी किया जाता है। एक नियम के रूप में, यह प्रसंस्करण भागों के निर्माण में अंतिम चरण है, जिसका अर्थ है कि यह परिष्करण है। काटने के लिए, अपघर्षक पहियों का उपयोग किया जाता है, जिसकी सतह पर काटने वाले किनारे के विभिन्न आकार के साथ बड़ी संख्या में अनाज होते हैं। इस प्रसंस्करण के दौरान, हिस्सा बहुत गर्म होता है। धातु को विकृत न होने और चिपचिपे न होने के लिए, काटने वाले तरल पदार्थ (एलएलसी) का उपयोग किया जाता है। अलौह धातुओं की मशीनिंग हीरे के औजारों का उपयोग करके की जाती है। यह आपको निर्मित भाग की सर्वोत्तम गुणवत्ता सुनिश्चित करने की अनुमति देता है।

सिफारिश की:

धातु बैंड आरी। धातु काटने की मशीन

धातु बैंड आरा एक उच्च प्रदर्शन वाला उपकरण है जो विभिन्न प्रकार के कार्यों के लिए जिम्मेदार है, जैसे धातुओं को काटना और विभिन्न प्रकार की मजबूत और उच्च शक्ति वाली सामग्री को काटना

अलौह धातु: विशेषताएं और उपयोग के क्षेत्र। अलौह धातु प्रसंस्करण

अलौह धातुओं और उनके मिश्र धातुओं का व्यापक रूप से उद्योग में उपयोग किया जाता है। उनका उपयोग मशीनरी, काम करने वाले उपकरण, निर्माण सामग्री और सामग्री बनाने के लिए किया जाता है। उनका उपयोग कला में भी किया जाता है, उदाहरण के लिए, स्मारकों और मूर्तियों के निर्माण के लिए। अलौह धातु क्या हैं? उनके पास क्या विशेषताएं हैं? चलो पता करते हैं

गर्मी प्रतिरोधी मिश्र धातु। विशेष स्टील्स और मिश्र धातु। गर्मी प्रतिरोधी मिश्र धातुओं का उत्पादन और उपयोग

स्टील जैसी सामग्री के बिना आधुनिक उद्योग की कल्पना नहीं की जा सकती। हम लगभग हर मोड़ पर इसका सामना करते हैं। इसकी संरचना में विभिन्न रासायनिक तत्वों को शामिल करके, यांत्रिक और परिचालन गुणों में काफी सुधार करना संभव है।

धातु पाइप के प्रकार और व्यास। बड़े व्यास के धातु के पाइप

स्टील पाइप एक बेलनाकार ट्यूब है और स्टील उद्योग में सबसे अधिक इस्तेमाल किया जाने वाला उत्पाद है। स्टील पाइप का मुख्य उपयोग तेल, गैस और पानी को लंबी दूरी तक ले जाने में होता है। घरेलू उपकरणों में, जैसे कि रेफ्रिजरेटर, साधारण स्टील पाइप का उपयोग किया जाता है, साथ ही हीटिंग और पानी की आपूर्ति प्रणालियों में भी।

मिलिंग मशीनिंग केंद्र: प्रकार, विवरण और उद्देश्य

आज, एक मिलिंग मशीनिंग केंद्र संख्यात्मक सॉफ्टवेयर के साथ एक बहु-संचालन मशीन है। मुख्य लाभ त्रि-आयामी भागों के जटिल मशीनिंग को पूरा करने की क्षमता है। इस उद्देश्य के लिए, केंद्र विभिन्न प्रसंस्करण उपकरणों से लैस है।