2024 लेखक: Howard Calhoun | [email protected]. अंतिम बार संशोधित: 2023-12-17 10:28

वेल्डिंग की गुणवत्ता इस बात से निर्धारित होती है कि सीम कितनी मजबूत है। उसी समय, कनेक्शन नियंत्रण गैर-विनाशकारी होना चाहिए, जो ऑपरेशन पूरा होने के बाद स्वामी को विशेष सत्यापन विधियों की ओर मुड़ने के लिए मजबूर करता है। कुछ मामलों में, उपकरणों के बिना बाहरी निरीक्षण की भी अनुमति है, लेकिन महत्वपूर्ण संरचनाओं के मामले में, दृश्य निरीक्षण को सीमित नहीं किया जा सकता है। इसे वेल्ड के रंग दोष का पता लगाने के द्वारा पूरक किया जा सकता है - ऐसे जोड़ों के विश्लेषण के लिए सबसे प्रभावी, सुविधाजनक और विश्वसनीय तरीकों में से एक।

सत्यापन विधि की विशेषताएं

वेल्ड की जाँच करने की यह विधि केशिका को संदर्भित करती है, लेकिन केवल बाहरी समस्या निवारण पर केंद्रित है। यही है, इसका उपयोग संयुक्त क्षेत्र की आंतरिक संरचना की जांच करने के लिए नहीं किया जा सकता है, इसके विपरीत, उदाहरण के लिए, अल्ट्रासोनिक दोष का पता लगाने के लिए। आमतौर पर, क्रैकिंग की संभावना वाली धातुओं को इस तरह के परीक्षण के अधीन किया जाता है। इसके अलावा, रंग नियंत्रण आपको सतह पर आने वाली विसंगतियों को प्रभावी ढंग से पहचानने की अनुमति देता है।

सत्यापन के सिद्धांत के लिए, यह गैर-दोषपूर्ण अलौह सामग्री के साथ बातचीत के लिए धातुओं की संवेदनशीलता पर आधारित है। आम धारणा के विपरीत, विश्लेषण के रूप मेंनियंत्रित जानकारी वर्कपीस की सतह की विशेषताओं का उपयोग नहीं करती है, लेकिन रसायनों के साथ संरचना को परेशान करने वाले परिवर्तनों को उकसाती है। रंग दोष का पता लगाने की विधि रासायनिक जोखिम की प्रक्रियाओं पर आधारित है, जो आपको परिवर्तनों के बारे में जानकारी संसाधित करने और आउटपुट पर पहचानी गई धातु की खामियों पर डेटा प्रदान करने की अनुमति देती है।

विधि अकेले ही शायद ही कभी प्रयोग की जाती है। आमतौर पर इसका उपयोग सामान्य सत्यापन परिसर में किया जाता है - साथ में अल्ट्रासोनिक। रंग विश्लेषण पहले होता है, उसके बाद अल्ट्रासोनिक परीक्षण होता है।

लागू सामग्री

जैसा कि पहले ही उल्लेख किया गया है, विशेष रसायनों के उपयोग के बिना दोष का पता लगाना पूरा नहीं होता है। रंग दोष का पता लगाने के लिए मानक किट में तीन प्रकार के घटक शामिल हैं: संकेतक प्रवेशक, सफाई एजेंट और डेवलपर। यही है, कार्य क्षेत्र के तीन-चरण प्रसंस्करण द्वारा रंग संवेदनशीलता नियंत्रण सक्रिय किया जाएगा। प्रत्येक चरण में विशेष सामग्री का उपयोग किया जाता है।

पैनेट्रेंट वास्तव में रंग भरने वाले पदार्थ हैं जिन्हें विभिन्न रूपों में प्रस्तुत किया जा सकता है। पाउडर उत्पादों का भी उपयोग किया जाता है, लेकिन उनके उपयोग के लिए थर्मल क्रिया या तरल पदार्थों के साथ मिश्रण के अतिरिक्त संचालन शुरू किए जाने चाहिए। अलौह दोष का पता लगाने के लिए किसी विशेष धातु के लिए उपयुक्त प्रवेशकों का चयन कई प्रदर्शन गुणों के आधार पर किया जाता है। यह विशेष रूप से आग प्रतिरोध, पर्यावरण मित्रता और विषाक्तता, बाद में स्ट्रिपिंग की आवश्यकता को समाप्त करने आदि को ध्यान में रखता है।

आवश्यकताएंनियंत्रण की जगह

दोष का पता लगाने का ऑपरेशन केवल विशेष रूप से तैयार कमरे में ही किया जा सकता है। हवा की विशेषताओं, तकनीकी सहायता आदि के लिए जगह के संचार उपकरणों की आवश्यकताओं को ध्यान में रखना महत्वपूर्ण है। कमरे को हवादार होना चाहिए, खुली लौ या तीव्र गर्मी का कोई स्रोत नहीं होना चाहिए। प्रकाश सामान्य और स्थानीय होना चाहिए, संचालन स्थल के करीब लैंप को थर्मल प्रभाव से बचाया जाना चाहिए।

आपको शुरू में एक इष्टतम माइक्रॉक्लाइमेट बनाने का ध्यान रखना चाहिए - केवल अनुकूल परिस्थितियों में ही गुणवत्ता रंग दोष का पता लगाया जा सकता है। GOST 18442-80, विशेष रूप से, इंगित करता है कि हवा शुष्क और गर्म होनी चाहिए - यदि आवश्यक हो, तो इन विशेषताओं को प्राप्त करने के लिए, आप एक इन्फ्रारेड हीटर का उपयोग कर सकते हैं जो डेवलपर को 5 डिग्री सेल्सियस के स्तर पर सुखा देगा। तकनीकी उपकरण रासायनिक घटकों को लागू करने के तरीकों पर निर्भर करेगा। विशेष रूप से, स्प्रे गन, एरोसोल के डिब्बे, ब्रश आदि का उपयोग एक ही पैठ लगाने के लिए किया जा सकता है।

आधार सीम तैयार करना

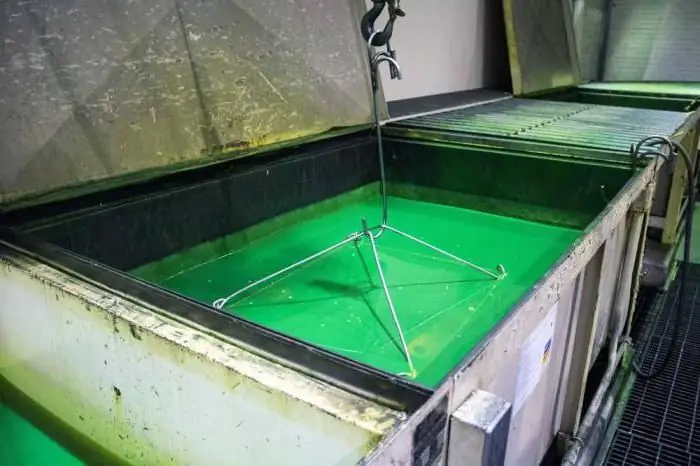

त्रुटि का पता लगाने के ऑपरेशन के लिए कनेक्शन अनुभाग भी तैयार किया जा रहा है। यदि सतह पर स्पष्ट खुरदरापन या संदूषण है, तो आप महीन दाने वाली सामग्री का उपयोग कर सकते हैं और प्रकाश प्रसंस्करण कर सकते हैं। अगला घट रहा है। इस कार्य के लिए, दोष पहचान किट के घटकों में से एक का उपयोग किया जा सकता है, लेकिन यह महत्वपूर्ण है कि यह घटते प्रभाव प्रदान करता है, और इससे भी बेहतर, बढ़ता हैनियंत्रण संवेदनशीलता। ऐसे उद्देश्यों के लिए मिट्टी के तेल का उपयोग करने की अनुशंसा नहीं की जाती है, लेकिन गैसोलीन और एसीटोन का उपयोग किया जा सकता है। यदि कमरे में कोई वेंटिलेशन नहीं है, तो कम सांद्रता के पाउडर सिंथेटिक एजेंटों के आधार पर जलीय घोल के साथ ही degreasing किया जाता है। यदि एक छोटे से हिस्से के रंग दोष का पता लगाने की योजना है, तो एक घटती रचना में पूर्ण विसर्जन का भी उपयोग किया जा सकता है। अन्य मामलों में, या तो लक्ष्य क्षेत्र पर छिड़काव की तकनीक का उपयोग किया जाता है या घोल में भिगोए हुए कपड़े से आवेदन किया जाता है।

प्रवेश लागू करें

सबसे पहले इंडिकेटर पेन्ट्रेंट लगाया जाता है। गिरावट के साथ, इस प्रक्रिया को वर्कपीस की विशेषताओं के आधार पर छिड़काव, डुबकी या ब्रश करके किया जा सकता है। इसके अलावा, आवेदन कई परतों (4-6) में किया जाना चाहिए ताकि रचना की प्रत्येक पिछली परत को सूखने का समय न हो। इसके अलावा, एक बेहतर सटीक परिणाम दिखाने के लिए वेल्ड के रंग दोष का पता लगाने के लिए, प्रत्येक बाद की परत को पिछले एक के सापेक्ष एक बड़े क्षेत्र को कवर करना चाहिए। यह इस तथ्य के कारण है कि प्रत्येक नई परत पिछले स्थान के समोच्च को भंग कर देगी, जिससे तेज संक्रमण और शिथिलता को रोका जा सकेगा, जिसे झूठी दरार के रूप में माना जा सकता है। यदि ऑपरेशन नकारात्मक तापमान की स्थिति में किया जाता है, तो प्रवेशकर्ता की स्थिति लगभग 15 डिग्री सेल्सियस होनी चाहिए।

पैनेट्रेंट हटाना

आवेदन के तुरंत बाद, एक साफ ऊतक या खुरदरे कपड़े का उपयोग करके संकेतक फिल्म को हटा देना चाहिएबवासीर। सामग्री को पहले एथिल अल्कोहल से सिक्त किया जाना चाहिए और सतह को तब तक साफ किया जाना चाहिए जब तक कि कोटिंग पूरी तरह से समाप्त न हो जाए। किसी न किसी धातु की सतह पर काम करने पर समस्याएँ उत्पन्न हो सकती हैं - इस मामले में, यह हल्के अपघर्षक का उपयोग करने के लिए समझ में आता है। इसके बाद, एक तेल-मिट्टी के तेल का मिश्रण लगाया जाता है। यह पूरे लक्ष्य क्षेत्र को कवर करता है, और फिर लत्ता या नैपकिन के साथ भी हटा दिया जाता है। वर्णित दो चरणों के दौरान, रंग दोष का पता लगाने से सीम के आसपास की सतह को साफ और सूखा रखना चाहिए। आगे की नियंत्रण प्रक्रियाओं की सटीकता बनाए रखने के लिए यह महत्वपूर्ण है।

डेवलपर लागू करें

इंडिकेटर लेयर्स और क्लीनर्स की तरह, डेवलपर को ब्रश से लेकर स्प्रे गन तक कई तरह से लगाया जाता है। इस स्तर पर मुख्य बात गठित कोटिंग की एकरूपता और दृढ़ता का निरीक्षण करना है। इसलिए, स्प्रे टूल्स, नोजल और उपकरणों के अन्य तत्वों की सावधानीपूर्वक जांच करना आवश्यक है जो उत्पाद की डिलीवरी की गुणवत्ता को लक्षित साइट पर प्रभावित करते हैं। यह सब रंग दोष का पता लगाने के नियंत्रण के साथ-साथ बाद के सत्यापन कार्यों की गुणवत्ता को और प्रभावित करेगा। डेवलपर को लगाने के बाद सुखाने का काम किया जाता है। यह प्रदर्शन नहीं किया जा सकता है, प्राकृतिक परिस्थितियों में पोलीमराइजेशन की प्रतीक्षा में, लेकिन प्रक्रिया को तेज करने के लिए, कम-शक्ति वाले स्पॉट हीटर के उपयोग की अनुमति है।

नियंत्रित क्षेत्र का निरीक्षण

जब डेवलपर सूख जाता है, तो आप 30 मिनट या उससे अधिक प्रतीक्षा करके इसका निरीक्षण करने की तैयारी कर सकते हैं। रंग दोष का पता लगाने की विधि द्वारा आगे नियंत्रण में एक आवर्धक कांच का उपयोग शामिल है,न्यूनतम 5x आवर्धन प्रदान करना। यदि परत-दर-परत तकनीक का उपयोग किया जाता है, तो परीक्षण को डेवलपर के साथ संसाधित करने के 2 मिनट बाद तक किया जा सकता है।

मूल्यांकन प्रक्रिया के दौरान, ऑपरेटर बाएं दाग की विशेषताओं को पकड़ लेता है - विशेष रूप से, आकृति, आकार आदि के आयामों को लॉग करता है। रंग दोष का पता लगाने का मुख्य कार्य सतह की खामियों का पता लगाना है जो स्पष्ट रूप से खुद को प्रकट करते हैं प्रक्रियाओं को पूरा करने के बाद। यांत्रिक क्षति और संक्षारक हमले के निशान, साथ ही अत्यधिक शिथिलता के साथ दरारें दोनों की पहचान की जा सकती है।

खामियों का पता लगाने में सुरक्षा

सुरक्षा उपायों की आवश्यकताएं दोष का पता लगाने के दौरान आग और विस्फोट के खतरे के कारण हैं। इसलिए, कम से कम चौग़ा तैयार करना आवश्यक है, जिसमें एक सूती वस्त्र, एक हेडड्रेस और रबर के दस्ताने शामिल हैं, जिनकी सतह को टैल्कम पाउडर से लेपित किया जाना चाहिए। साइट पर ही, सुरक्षा उपायों का पूरी तरह से पालन किया जाना चाहिए। प्रक्रिया के दौरान, आग या चिंगारी का कोई खुला स्रोत नहीं होना चाहिए। यदि एक ही कमरे में नियमित रूप से रंग प्रवेश परीक्षण किया जाता है, तो उपयुक्त धूम्रपान निषेध और अग्नि सुरक्षा संकेत स्थापित किए जाने चाहिए। लत्ता, पोंछे और ज्वलनशील उत्पादों को अग्निरोधक कंटेनर में संग्रहित किया जाना चाहिए।

निष्कर्ष

वेल्ड की गुणवत्ता का आकलन करने के इस तरीके पर विचार करना गलत होगाइष्टतम के रूप में, इसे अन्य विधियों की सामान्य श्रेणी से चुनना। यह परीक्षा की एक विशेष रूप से निर्देशित विधि है, जो विशेष रूप से वर्कपीस की सतह के विश्लेषण पर केंद्रित है। अर्थात्, रंग दोष का पता लगाना एक व्यापक नियंत्रण उपाय नहीं है, बल्कि अपेक्षाकृत उच्च दक्षता के साथ बाहरी दोषों के बारे में जानकारी प्रदान करता है। यदि इस विधि को वेल्ड की आंतरिक संरचना के अध्ययन के लिए अन्य विधियों के साथ पूरक किया जाता है, तो धातु की संरचना के बारे में पूरी जानकारी प्राप्त की जा सकती है। इसके अलावा, पहचाने गए दोषों के संभावित सुधार पर निर्णय पहले ही किया जा चुका है। कुछ मामलों में, माध्यमिक वेल्डिंग किया जाता है - यह वर्कपीस संरचना की ताकत को प्रभावित करने के संदर्भ में दोषों की संख्या और महत्व पर निर्भर करेगा। कभी-कभी इस प्रकार की समस्या निवारण का उपयोग संचालित संरचनाओं में पुराने सीम और जोड़ों की संरचना का विश्लेषण करने के लिए भी किया जाता है।

सिफारिश की:

घोड़े का भूरा रंग: विवरण, इतिहास, विशेषताएं और रोचक तथ्य

घोड़े के रंग का नाम कहां से आया। नस्ल की उपस्थिति का इतिहास और कुछ रोचक तथ्य। बकस्किन घोड़ों की मुख्य किस्में। बकस्किन घोड़ों की उपस्थिति और विशेषताओं के विभिन्न विवरण। संस्कृति में बकस्किन घोड़ों का इतिहास। अन्य नस्लों के साथ भ्रम

ग्रीनहाउस में टमाटर लगाना: नियम और विशेषताएं

यह जानकर कि ग्रीनहाउस में टमाटर को ठीक से कैसे लगाया जाए, आप ऐसे समय में एक उत्कृष्ट फसल प्राप्त कर सकते हैं जब दूसरों में अंडाशय दिखाई देने लगे हों। वहीं, टमाटर का स्वाद और उपयोगी गुण वही रहेगा।

रेल के दोष और उनका वर्गीकरण। रेल दोष पदनाम संरचना

वर्तमान में, लोग सक्रिय रूप से रेलवे का उपयोग कर रहे हैं। इस मार्ग से विभिन्न प्रकार के कार्गो की डिलीवरी परिवहन का मुख्य प्रकार है। हालांकि, ट्रेनों के बड़े वजन के साथ-साथ उनके द्वारा ढोए जाने वाले कार्गो के कारण रेल पर एक मजबूत दबाव होता है। इन वस्तुओं में दोष काफी सामान्य घटना है, जिसे तुरंत समाप्त किया जाना चाहिए।

लकड़ी के दोष: प्रकार, विवरण और उपचार

आज कई निर्माण सामग्री हैं। सबसे पुराने में से एक, लेकिन साथ ही, लकड़ी व्यापक हो गई है। हालांकि, जैसा कि ज्ञात है, यह सामग्री "जीवित" है, और इसलिए, प्राकृतिक दोषों से रहित नहीं है। लकड़ी विभिन्न प्रभावों के लिए अतिसंवेदनशील है।

वेल्ड पैर: विशेषताएं और गुण

वर्तमान में बहुत सी संरचनाएं वेल्डिंग द्वारा जुड़ी हुई हैं। इस कारण से, यह जानना महत्वपूर्ण है कि एक वेल्ड लेग क्या है, यह क्या प्रभावित करता है, और स्टील को ठीक से कैसे वेल्ड किया जाए ताकि जोड़ मजबूत हो।