2024 लेखक: Howard Calhoun | [email protected]. अंतिम बार संशोधित: 2023-12-17 10:28

विभिन्न रेल दोषों की काफी बड़ी संख्या है। वे सभी अलग-अलग कारणों से होते हैं। कुल मिलाकर चार मुख्य प्रकार की कमी होती है, जिसके कारण ब्रेकडाउन होता है। खराब ट्रैक निर्माण और वेल्डिंग तकनीक पहनने का पहला कारण है। दूसरा कारण यह है कि पथ की सामग्री बहुत कम है। सामग्री में संपर्क थकान शक्ति जैसे पैरामीटर होते हैं, और यदि यह पैरामीटर पर्याप्त रूप से अधिक नहीं है, तो रेल भी अनुपयोगी हो जाती है। इन सुविधाओं की विफलता का अंतिम कारण चल स्टॉक का इन पर चल रहा प्रभाव है।

असफलता के कारण

प्रचालन के दौरान, रेल दोष और उनकी संभावित घटना की गणना कई तथ्यों के आधार पर की जाती है। सबसे पहले, एक महत्वपूर्ण कारक मार्ग के खंड के साथ पारित टन भार की मात्रा है। दूसरे, रोलिंग स्टॉक की धुरी पर भार एक भूमिका निभाता है। ट्रेनों की गति रेल की स्थिति को भी प्रभावित कर सकती है। अभ्यास और अवलोकन से पता चलता है किगर्म मौसम में, यानी वसंत और गर्मियों में, टूटी पटरियों की संख्या कम हो जाती है। शरद ऋतु में, यह संकेतक थोड़ा बढ़ जाता है, और सर्दियों में यह गर्म मौसम की तुलना में 2-3 गुना बढ़ जाता है। इसके लिए एक स्पष्टीकरण है और यह इस तथ्य में निहित है कि कम तापमान पर धातु में वृद्धि हुई भंगुरता होती है। दूसरे शब्दों में, इसकी प्रभाव शक्ति कम से कम हो जाती है। अगर हम देश के यूरोपीय हिस्से की बात करें तो रेल की खराबी के कारण सबसे ज्यादा प्रतिशत ट्रैक की विफलता मार्च में होती है, और अगर बात पूर्वी और साइबेरियाई क्षेत्रों की हो तो अप्रैल में भी होती है।

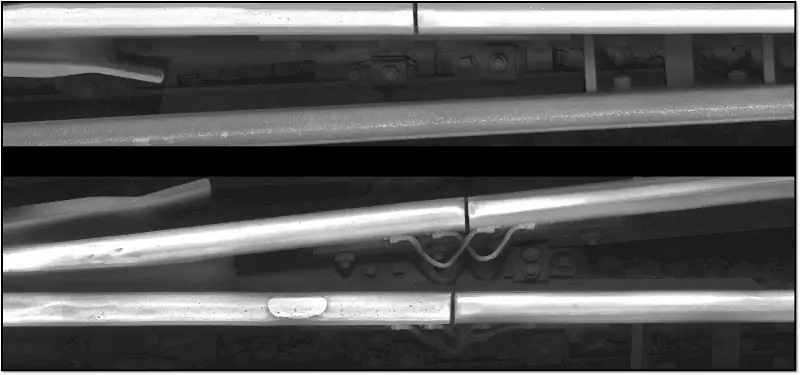

ऐसी समस्याओं का पता लगाने के लिए फ्लॉ डिटेक्टर का उपयोग किया जाता है। सभी पहचानी गई समस्याओं में से 96.5% को हटाने योग्य या पोर्टेबल उपकरणों का उपयोग करके पहचाना जा सकता है। अन्य 2% कार दोष डिटेक्टरों का उपयोग करके और अन्य 1% इस डिवाइस के अन्य मॉडलों का उपयोग करके पाए जाते हैं। यह ध्यान रखना बहुत महत्वपूर्ण है कि रेल दोषों का वर्गीकरण और संख्याओं का उपयोग करके उनका विवरण दिया गया है। यह रेल के स्थिर लेखांकन को पूरा करने में सक्षम होने के लिए किया गया था।

वर्गीकरण

ट्रैक सेक्शन में किसी भी तरह की क्षति, ब्रेक या दोष को संख्याओं की एक एकीकृत प्रणाली का उपयोग करके इंगित किया जाता है। पहली दो संख्याएँ मुख्य हैं, और तीसरी सहायक है। पहली संख्या रेल के दोष या क्षति के प्रकार को इंगित करती है। इसके अलावा, यह रेलवे खंड पर समस्या के स्थान को भी इंगित करता है। दूसरा अंक दोष के प्रकार का वर्णन करता है या क्षति का वर्णन करता है, जिसके कारण को ध्यान में रखते हुएदिखाई दिया। तीसरा सहायक अंक रेल की लंबाई के साथ दोष या क्षति के स्थान को इंगित करता है। अधिक विस्तार से, पहले वर्ण के लिए 1 से 9 तक की संख्याओं द्वारा रेल दोष और उनके वर्गीकरण का वर्णन किया गया है।

- यदि पहली संख्या 1 है, तो इसका मतलब है कि रेल हेड की रोलिंग सतह पर धातु का छिलका और छिलका था।

- यदि संख्या 2 है, तो इसका मतलब है कि रेल हेड में अनुप्रस्थ दरारें ट्रैक के सेक्शन पर पाई गई हैं।

- नंबर 3 रेल हेड में दरार की उपस्थिति को भी इंगित करता है, लेकिन एक अनुदैर्ध्य प्रकार की।

- संख्या 4 इंगित करती है कि प्लास्टिक परिवर्तन हुए हैं, यानी क्रशिंग, वर्टिकल, लेटरल या असमान हेडवियर।

- 5 रेल क्षति और गर्दन को प्रभावित करने वाले दोष हैं।

- 6 रेल के तलवे में खराबी या क्षति है।

- 7 - यह काफी मजबूत विकृति है, क्योंकि यह आंकड़ा रेलवे के पूरे खंड में किंक की घटना को इंगित करता है।

- यदि ऊर्ध्वाधर और क्षैतिज तल में विराम होता है, तो पहले के स्थान पर संख्या 8 दी जाती है।

- अन्य सभी रेल दोष, क्षति, आदि जो उपरोक्त में से किसी भी श्रेणी में नहीं आते हैं, उन्हें संख्या 9 द्वारा दर्शाया गया है।

संख्याओं का अर्थ निर्धारित करना

रेल दोष कोड के लिए मुख्य संख्या के दूसरे नंबर में भी कई मान हैं, अधिक सटीक रूप से, 0 से 9 तक।

- यदि दूसरा अंक 0 है, तो इसका अर्थ है कि रेलवे के इस खंड को बनाते समय प्रौद्योगिकी से विचलन होने के कारण दोष उत्पन्न हुआउत्पादन।

- नंबर 1 इंगित करता है कि रेल बनाने के लिए प्रयुक्त स्टील की धातुकर्म गुणवत्ता अपर्याप्त थी। यह भी संभव है कि सामान्य ऑपरेशन के लिए स्टील की ताकत आवश्यकता से कम थी।

- 2 - इंगित करता है कि सिरों के प्रसंस्करण के दौरान त्रुटियां हुईं, जिसके कारण पथ का खंड विफल हो गया। इसके अलावा, इसमें कुछ नुकसान भी शामिल हैं जो रेल प्रोफाइल को संसाधित करते समय उत्पन्न होते हैं।

- 3 - ये रेलवे ट्रैक की पटरियों में दोष हैं, जो इस तथ्य के कारण उत्पन्न हुए कि वस्तु के वर्तमान रखरखाव के लिए निर्देशों की आवश्यकताओं का उल्लंघन किया गया था। इसमें इस तथ्य के कारण होने वाली क्षति भी शामिल है कि एक स्मेल्टर में बोल्ट छेद को संसाधित करने के लिए प्रौद्योगिकी के सिद्धांतों का उल्लंघन किया गया था।

- यदि दूसरा अंक 4 है, तो इसका मतलब है कि रेलिंग के साथ समस्या रोलिंग स्टॉक से उन पर विशिष्ट प्रभाव के कारण उत्पन्न हुई, उदाहरण के लिए, फिसलने के कारण। इसमें नुकसान भी शामिल है जो इस तथ्य के कारण होता है कि रोलिंग स्टॉक उचित जांच पास नहीं करता है या ड्राइविंग मोड का उल्लंघन किया जाता है।

- नंबर 5 में बाहर से किसी भी यांत्रिक प्रभाव से होने वाली सभी क्षति शामिल है, उदाहरण के लिए, किसी उपकरण से टकराना, रेल को रेल से टकराना आदि।

- वेल्डिंग मशीन के संचालन में अनियमितताओं के कारण काफी सामान्य रेल वेल्डिंग दोष होते हैं। वे वेल्डेड जोड़ों में होते हैं और उनकी संख्या 6 होती है।

- 7 - जोड़ों पर रेल के संचालन से जुड़ी समस्याएं।

- 8 - ये ऐसी खामियां हैं जो रेल के सामने आने से पैदा होती हैं, साथ हीरेल जोड़ों की अनुचित वेल्डिंग के कारण।

- जंग से होने वाली सभी समस्याओं की संख्या 9 है।

यह ध्यान देने योग्य है कि रेल के टूटने के कारण ट्रैक के एक खंड की विफलता एक ही समय में कई कारणों के प्रभाव का परिणाम है। सबसे अधिक बार, यह पता चला है कि रेलवे के रखरखाव की कमी से उन दोषों के विकास में तेजी आती है जो संरचना की विधानसभा या वेल्डिंग के दौरान किए गए थे। इस वजह से, कारण निर्धारित करना मुश्किल हो जाता है, क्योंकि टूटने के मुख्य स्रोत को ठीक से खोजना आवश्यक है। रेलवे ट्रैक की पटरियों में खामियां, या यूं कहें कि उनकी संख्या का भी तीसरा अंक होता है।

- 0 इंगित करता है कि समस्या रेल की पूरी लंबाई के साथ मौजूद है।

- 1 का मतलब है कि समस्या जोड़ में, कई जगहों पर है। शायद बोल्ट वाला जोड़ टूट गया है, जो रेल के अंत से कम से कम 750 मिमी की दूरी पर स्थित है। अगर हम एक वेल्डेड जोड़ के बारे में बात कर रहे हैं, तो 200 मिमी की दूरी पर सममित रूप से वेल्ड की धुरी के प्रत्येक तरफ 100 मिमी।

- 2 इंगित करता है कि समस्याएं जोड़ के बाहर कहीं हैं। यदि हम बोल्ट कनेक्शन के बारे में बात कर रहे हैं, तो आपको रेल पैर में वेल्ड की धुरी के प्रत्येक तरफ 440 मिमी सममित रूप से 220 मिमी की दूरी देखने की आवश्यकता है।

रेल वेल्डिंग में दोष और अन्य क्षति को भी उनके विकास की डिग्री के आधार पर चार श्रेणियों में बांटा गया है। DP, D1, D2 और D3 की एक डिग्री है। सबसे खतरनाक हैं डीपी. यह पदनाम इंगित करता है कि क्षति महत्वपूर्ण मूल्यों या आकारों तक पहुंच गई है। ऐसे क्षेत्र चाहिएपहले बदला जाए। D1 और D2 के रूप में वर्गीकृत दोषों को स्थापित प्रक्रिया के अनुसार ठीक किया जाएगा, जो समस्या की तीव्रता को ध्यान में रखता है। श्रेणी D3 से संबंधित दोषों वाली रेलों को तभी बदला जाता है जब ट्रैक की दूरी का शीर्ष तय करता है। निर्णय एक निर्धारित निरीक्षण के बाद फोरमैन द्वारा प्रेषित आंकड़ों के आधार पर और दोष के विकास की डिग्री को ध्यान में रखते हुए किया जाता है। नतीजतन, यह पता चला है कि रेल दोष कोड में तीन अंक होते हैं, साथ ही इस खंड पर उनके विकास की डिग्री का संकेत मिलता है।

दोष का पता लगाना

त्रुटि का पता लगाना विशेष दोष पहचान उपकरणों का उपयोग करके रेलवे की संरचना में खामियों की पहचान करने की एक प्रक्रिया है। यह ध्यान देने योग्य है कि रेल कई बार इस प्रक्रिया से गुजरती हैं। रेल रोलिंग प्लांट में पहली खराबी का पता लगाया जाता है, जब तैयार काम की गुणवत्ता का आकलन करना आवश्यक होता है। अगली सत्यापन प्रक्रिया पहले से ही परिचालन स्थितियों में होती है, यानी रास्ते में। इसके अतिरिक्त, रेल वेल्डिंग कार्यशालाओं में सत्यापन किया जाता है, जहां वेल्डिंग की प्रक्रिया न केवल नई होती है, बल्कि पुरानी संरचनाओं की मरम्मत या वेल्डिंग भी की जाती है।

त्रुटि का पता लगाने की प्रक्रिया मुख्य रूप से उन खतरनाक रेल दोषों की पहचान करने के लिए है जो संरचना के अंदर हैं, यानी उनमें अभी तक बाहर की खामियां नहीं हैं। इससे क्षतिग्रस्त संरचना को समय पर बदलना संभव हो जाता है।

समस्याओं के प्रकार

वर्तमान में सभी प्रकार के दोष, उन्हें दूर करने के उपाय, उनके होने के कारण,उनके निर्धारण के साधन, आदि, "नियामक और तकनीकी दस्तावेज NTD / TsP 2002" में प्रस्तुत किए गए हैं। इसके अलावा, यह ध्यान देने योग्य है कि प्रायोगिक दस्तावेज भी हैं, साथ ही एनटीडी / टीएसपी 1-93 के रेल दोषों का वर्गीकरण भी है, जिसके अनुसार रेलवे के सभी समस्या वर्गों को तीव्र दोषपूर्ण (ओडी) और दोषपूर्ण (डी) में विभाजित किया गया है।) यह एनटीडी/सीपीयू 2002 की सहायता से डी दोषों की श्रेणी है जो कि घटना के कारण, वितरण की डिग्री और मार्ग पर स्थान के आधार पर बड़ी संख्या में प्रकारों में विभाजित है।

तेज खराब रेल वे हैं जो ट्रेन की आवाजाही के लिए सीधा खतरा पैदा करती हैं, क्योंकि एक दोष के प्रभाव के कारण, वे ट्रेन के पहियों के ठीक नीचे गिर सकती हैं या रोलिंग स्टॉक को छोड़ने का कारण बन सकती हैं संकरा रास्ता। यदि ऐसा कोई खंड पाया जाता है, तो इसे तुरंत एक किलोमीटर स्टॉक से या तो एक नए या पुराने में बदल दिया जाना चाहिए। यदि उनके उपयोग की वारंटी अवधि समाप्त होने से पहले रेलवे रेल में नए दोषों का पता चला था, या यदि उनके माध्यम से दस्तावेज़ीकरण में संकेत से कम टन भार पारित किया गया था, तो धातुकर्म संयंत्र के खिलाफ शिकायत की जाती है जहां उनका निर्माण किया गया था। यदि निर्धारित समय से पहले भी वेल्डेड जोड़ में खराबी का पता चला है, तो शिकायत रेल वेल्डिंग प्लांट को प्रस्तुत की जाती है।

खराब रेल में ट्रैक के वे हिस्से शामिल हैं जो लंबे समय तक चलने के कारण अनुपयोगी होने लगे थे। ऐसे क्षेत्रों में खामियों के गठन की उम्मीद है। हालांकि, उन्हें अभी भी रोलिंग स्टॉक के सुरक्षित मार्ग को सुनिश्चित करना है। हालांकि इनकुछ मामलों में, पथ के ऐसे खंड को पार करते समय एक गति सीमा पेश की जाती है। रेल दोषों और उनके वर्गीकरण का नया संस्करण मानक और तकनीकी दस्तावेज एनटीडी / सीपीयू 2002 में प्रस्तुत किया गया है। संभावित समस्याओं के कोड मान ऊपर प्रस्तुत किए गए थे।

अत्यधिक दोषपूर्ण और दोषपूर्ण क्षेत्रों में पृथक्करण

दस्तावेज उस गति को इंगित करता है जिस पर ट्रेन को ट्रैक के एक विशेष खंड के साथ चलने की अनुमति है। यदि दोष के विकास की डिग्री डीपी समूह से संबंधित है, तो आंदोलन की गति उन्मूलन के क्षण तक 40 किमी / घंटा से अधिक नहीं है। श्रेणी डी 1 70 किमी / घंटा से अधिक नहीं की गति की अनुमति देता है, डी 2 - 100 किमी / घंटा से अधिक नहीं। समूह D3 से संबंधित दोष रोलिंग स्टॉक की गति पर प्रतिबंध नहीं लगाते हैं।

इसके अलावा, दोषपूर्ण रेल के प्रत्येक समूह को बदलने के लिए एक निर्धारित समय सीमा है। यदि स्थापित अवधि के भीतर कोई प्रतिस्थापन नहीं होता है, तो श्रेणी को उच्चतर से बदल दिया जाता है। दूसरे शब्दों में, DP3 D2, D2 से D1, D1 से DP तक जाता है। स्वाभाविक रूप से, प्रत्येक संक्रमण के साथ, प्रतिस्थापन की समय सीमा अधिक कठोर हो जाती है, और आंदोलन की गति सीमा भी स्थापित मानदंडों के अनुसार बढ़ जाती है।

रेल में खराबी और एनटीडी/सीपीयू के अनुसार उनका नया वर्गीकरण भी उन समस्याओं को परिभाषित करता है जो ट्रैक सेक्शन को पूरी तरह से खराब या खराब ट्रैक की स्थिति में बदल देती हैं। आयुध डिपो के लिए ऐसी समस्याएं हैं:

- रेल के सिरों में अनुप्रस्थ, अनुदैर्ध्य या पार्श्व दरारों की घटना। अक्सर, ब्रेकडाउन दूसरे और तीसरे समूह से संबंधित होते हैं, और उनके कोड 20, 21, 24, 25 होते हैं।

- बोल्ट के छेद में क्रैकिंगकोड 53, साथ ही रेल गर्दन में दरारें, आकार की परवाह किए बिना, साथ ही कोड 50, 55, 59 और 56.1 के साथ।

- संक्षारण की घटना या कोड 69 दरारों के साथ रेल के स्थानीय घिसाव, जो जंग की थकान के कारण उत्पन्न हुए हैं, कोड 60, 64, 65, 66, साथ ही रेल के अनुप्रस्थ फ्रैक्चर के साथ रेल के एकमात्र टुकड़े से बाहर निकलना।

इनमें से किसी भी नए दोष की घटना इस तथ्य की ओर ले जाती है कि रेलवे का एक नया खंड भी एमएल की स्थिति में चला जाता है और इसे तत्काल बदला जाना चाहिए। ऐसे कई संकेत हैं जिनके द्वारा रिसीविंग और डिपार्चर ट्रैक्स में खराब रेल की पहचान की जाती है। इनमें शामिल हैं:

- सामान्यीकृत कम कोड 41+44 से अधिक, साइड कोड 44, या वर्टिकल रेल हेड वियर;

- धातु की कतरन, यदि गहराई 3 मिमी से अधिक नहीं है, और लंबाई 25 मिमी है;

- रोलिंग स्टॉक के पहियों से फिसलन की उपस्थिति, लहरदार घिसाव।

यह भी जोड़ने योग्य है कि सामान्य रेलों के दोषपूर्ण श्रेणी में संक्रमण का सबसे बड़ा प्रतिशत इस तथ्य के कारण होता है कि सामग्री की संपर्क थकान शक्ति की कमी है। रेल और टर्नआउट तत्वों में दोषों की ऐसी समस्याएं, जो रेल पर भी स्थापित हैं, को कोड 11 और 21 के रूप में वर्गीकृत किया गया है। इसके अलावा अक्सर इसका कारण समस्या 44 है, जिसका अर्थ है रेल हेड का गंभीर पार्श्व पहनना। अक्सर रेल के तलवे में जंग लग जाती है - 69.

विशेष रूप से खतरनाक दोष और कारण

सबसे पहले, रेल की जांच करते समय, उन टूटने पर ध्यान देना आवश्यक है जोधातु की "थकान"। उन्हें सबसे खतरनाक माना जाता है। अधिक विस्तार से, यह इस तरह दिखता है। ट्रेन का पहिया आवाजाही के दौरान काफी छोटे क्षेत्र में रेल के संपर्क में रहता है। यह इस छोटे से क्षेत्र के माध्यम से है कि एक चलती ट्रेन जो बड़ी मात्रा में वोल्टेज बनाती है, वह प्रसारित होती है। यह ये संपर्क तनाव हैं, खासकर यदि वे रेल हेड के तत्काल आसपास के क्षेत्र में होते हैं, जिससे यह चिप या धातु के छींटे का कारण बनता है। इस क्षेत्र से जितने अधिक पहिए गुजरते हैं, उतनी ही अधिक धातु "थक जाती है"। यह इस वजह से है कि दोष 11.1-2 सामग्री की कम संपर्क शक्ति जैसी समस्या के कारण होता है। इस समस्या से बचने के लिए, या कम से कम रेल को अधिक गति का सामना करने के लिए, कच्चे माल की ताकत बढ़ाना आवश्यक है।

हेयरलाइन, सूर्यास्त या कैद की उपस्थिति के कारण धातु का प्रदूषण या स्पैलिंग भी हो सकता है, जो रोलिंग के दौरान रेल की सतह पर दिखाई दे सकता है।

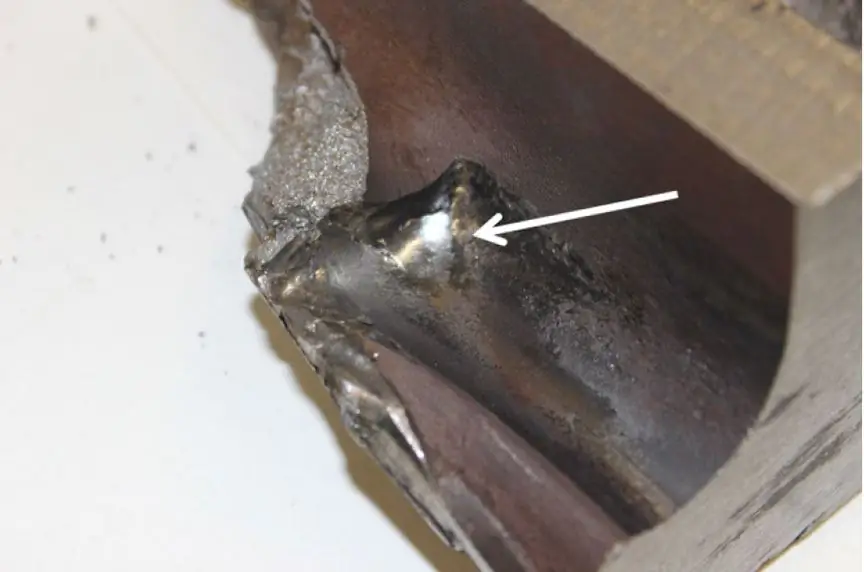

रेल दोष के ऐसे समूह जैसे 20.1-2 और 21.1-2 बहुत खतरनाक माने जाते हैं। दोषों के दूसरे समूह के लिए, वे अक्सर सिर में आंतरिक दरार या सिर में पट्टिका के क्षेत्र में दिखाई देने वाली बाहरी दरारों के रूप में दिखाई देते हैं। यदि ऐसी कोई समस्या आती है तो चलती ट्रेन के भार के नीचे रेल बाद में कई छोटे-छोटे टुकड़ों में टूट सकती है। स्वाभाविक रूप से, इससे दुर्घटना होगी और, सबसे अधिक संभावना है, ट्रेन पटरी से उतर जाएगी। कोड 20.1-2 के साथ समस्याओं के लिए, वेसिर में ही उत्पन्न होते हैं, और उनके प्रकट होने का मुख्य कारण विनिर्माण प्रौद्योगिकी में कमियाँ हैं।

खराब निरीक्षण के कारण रेलवे में खराबी

गौरतलब है कि 23 अक्टूबर 2014 को रेल दोष 2499 एनटीडी/सीपीयू के वर्गीकरण को मंजूरी दी गई थी। यह दस्तावेज़ 1 सितंबर, 2015 को लागू हुआ, और दस्तावेज़ में स्वयं 140 पृष्ठ हैं। इसके अलावा, ट्रैक 2288 के रखरखाव पर एक नया निर्देश भी अपनाया गया था। यह दस्तावेज़ 2017-01-03 को लागू हुआ।

11.1-2 और 21.1-2 जैसी खामियां भी अक्सर इस तथ्य के कारण होती हैं कि रोड फोरमैन रेल की स्थिति की खराब निगरानी करते हैं। यदि ऑपरेशन की पहली अवधि में एक गलत रेल अंडरस्लोप होता है, तो मुख्य तनाव खंड के केंद्र से उस किनारे पर स्थानांतरित हो जाएगा जहां सिर स्थित है, जो निश्चित रूप से इसके तेजी से पहनने की ओर ले जाएगा। रेल धागों की चिकनाई का उल्लंघन होने पर दोषों की घटना की आवृत्ति भी काफी बढ़ जाती है। इसके अलावा, यह ध्यान रखना महत्वपूर्ण है कि इन समस्याओं की उपस्थिति की वृद्धि की प्रक्रिया न केवल पटरियों के अनुचित रखरखाव से जुड़ी है, बल्कि ट्रेन के रोलिंग हिस्से की देखभाल में उल्लंघन के साथ भी है। यदि कार के पहियों पर चिपके, स्लाइडर्स और अन्य दोष दिखाई देते हैं, तो यह धातु की थकान शक्ति और उसके विकास को बहुत प्रभावित करता है।

सिर के अलावा, रेल की गर्दन में अक्सर समस्याएं होती हैं - बोल्ट छेद के क्षेत्र में दरारें, मुख्य समस्या। सबसे अधिक बार, एक दरार बोल्ट कनेक्शन के समोच्च में उत्पन्न होती है, और फिर क्षितिज पर 45 डिग्री की ढलान पर निकलती है। ऐसी दरारों का मुकाबला करने का एक प्रभावी साधनजोड़ों की गुणवत्ता सामग्री है। दूसरे शब्दों में, बोल्टों को यथासंभव कसकर कसना आवश्यक है, ताकि रेल की शिथिलता या उनके उप-विभाजन को रोका जा सके। गर्दन में दरारें भी अक्सर उन जगहों पर दिखाई देती हैं जहां रेल का सिर एकमात्र में गुजरता है। इस तरह के दोष के प्रकट होने का मुख्य कारण गलत तरीके से चयनित रेल अंडरस्लोप है।

एकमात्र के लिए, यहां अक्सर न केवल दरारें होती हैं, बल्कि पंचर, हेयरलाइन भी होती हैं। यह सब रेलवे पटरियों में एक ब्रेक की ओर जाता है, अनुदैर्ध्य दरारें की उपस्थिति के लिए, और जंग की प्रक्रिया को तेज करता है। कई एकमात्र दोषों से निपटने का सबसे अच्छा तरीका एक लचीला पैड स्थापित करना है जो सीधे रेल एकमात्र के नीचे रखा जाता है।

दोषों का स्थान और उनके नाम

वर्तमान में, काफी बड़े टेबल हैं जो मुख्य रेल दोषों को इंगित करते हैं जो हो सकते हैं। वे उस स्थान को भी इंगित करते हैं जहां यह या वह क्षति होती है, समस्या कोड ठीक से इंगित किया जाता है। ऐसी तालिकाएँ इस तरह दिखती हैं।

| समस्या का विवरण | रेल पर क्षति का स्थान | दोष कोड |

| रेल निर्माण तकनीक के उल्लंघन के कारण सिर के लुढ़कने वाली सतह पर धातु के फटने या छिलने जैसी समस्या हो सकती है | संयुक्त के अंदर और बाहर | स्थान के आधार पर, कोड क्रमशः 10.1 या 10.2 हो सकता है |

| सिर के किनारे पर दरारें या छिलना भी हो सकता है यापट्टिका पर। वे बड़ी संख्या में अधात्विक संचयों के प्रभाव में अंदर से उत्पन्न होते हैं | संयुक्त के अंदर और बाहर | पिछले मामले की तरह, क्षति के स्थान के आधार पर कोड 11.1 या 11.2 हो सकता है |

| ट्रेड की सतह पर धातु की चिपिंग हो सकती है। इसका कारण यह है कि बोल्ट के जोड़ों में गतिशील प्रभाव बढ़ जाता है | जंक्शन में | यह क्षति कोड 13.1 है |

| वारंटी के तहत पारित टन भार की मात्रा समाप्त हो जाने के बाद वेल्डेड संयुक्त के क्षेत्र में सिर की चलने वाली सतह पर धातु का छिद्र हो सकता है | रेल वेल्ड की खराबी | दोष कोड 16.3 और 16.4 |

| स्पैलिंग की समस्या भी इसी तरह की है, लेकिन रेल के ऊपर से गारंटीशुदा टन भार पारित होने से पहले | वेल्ड जोड़ | दोष 17.3 और 17.4 |

| यह संभव है कि फिसलने या फिसलने से थर्मोमेकेनिकल प्रभावों के प्रभाव में सिर में अनुप्रस्थ दरारें हो सकती हैं, उदाहरण के लिए | सीम के अंदर और बाहर दोनों जगह होता है | 24.1 और 24.2 |

| वेल्डिंग तकनीक के उल्लंघन या वेल्ड के प्रसंस्करण में उल्लंघन के कारण सिर में अनुप्रस्थ दरारें हो सकती हैं। यह जोड़ना महत्वपूर्ण है कि यह वारंटी टन भार छूटने के तुरंत बाद रेल विफलता का कारण बन सकता है | वेल्ड जोड़ | 26.3 और 26.4 |

| यदि पिछले मामले की तरह ही समस्या होती है, लेकिन इसे छोड़ देने से पहलेगारंटीकृत टन भार, फिर समस्या को दूसरी श्रेणी में स्थानांतरित कर दिया जाता है | वेल्ड जोड़ स्थान के रूप में रहता है | त्रुटि कोड 27.3 और 27.4 में बदलता है |

| यदि रेल निर्माण तकनीक का उल्लंघन किया जाता है, तो रेल हेड्स में अनुदैर्ध्य या अनुप्रस्थ दरारें बन सकती हैं। | यह जोड़ में और जोड़ के बाहर दोनों जगह होता है | क्षति कोड 30.1 या 30.2 |

रेलवे दोषों का निर्धारण

आज, एकमात्र तरीका जो आपको प्रारंभिक चरण में रेलवे रेल में नए दोषों का पता लगाने और इसे रोकने की अनुमति देता है, वह है अल्ट्रासोनिक विधि।

यह गैर-विनाशकारी परीक्षण विधि अल्ट्रासोनिक दालों का उपयोग करके धातु की पटरियों में क्षति का पता लगा सकती है। इस पद्धति का उपयोग कई उद्योगों में किया जाता है जहां धातु के साथ काम होता है, लेकिन यह रेलवे स्टेशनों पर सबसे लोकप्रिय है, जहां पटरियों की गुणवत्ता की निगरानी करना सबसे महत्वपूर्ण है। अल्ट्रासोनिक दोष का पता लगाने से श्रमिकों को अध्ययन की वस्तु को प्रभावित या नष्ट किए बिना, छिपी हुई क्षति को जल्दी और सटीक रूप से पहचानने की अनुमति मिलेगी।

रेल दोषों का पता लगाने की इस पद्धति के कई निर्विवाद फायदे हैं।

पहला, और सबसे महत्वपूर्ण, परीक्षण नमूने पर कोई क्षति या कोई अन्य निशान नहीं होना, यानी नए दोष। दूसरे, ऐसे उपकरणों की लागत काफी कम है, और इसके उपयोग के परिणामस्वरूप प्राप्त आंकड़ों की विश्वसनीयता बहुत अधिक है। इसके अलावा, यह काफी महत्वपूर्ण है किऐसा उपकरण आपको वर्ष के किसी भी समय नए रेल दोषों की खोज करने की अनुमति देता है, जो विशेष रूप से महत्वपूर्ण है।

दोषों का पता लगाने की अल्ट्रासोनिक विधि आपको किसी भी धातु उत्पादों और जोड़ों में थोड़ी सी भी क्षति का पता लगाने की अनुमति देती है। इस कारण से, वे सक्रिय रूप से मतदान और संरचनात्मक वेल्ड का निरीक्षण करने के लिए भी उपयोग किए जाते हैं। अल्ट्रासोनिक उपकरण का उपयोग करके, निम्नलिखित क्षति निर्धारित की जा सकती है: संरचना की एकरूपता में उल्लंघन की घटना; जंग से क्षतिग्रस्त स्थानों की जाँच करें; जांचें कि रेल की रासायनिक संरचना दस्तावेजों में बताए गए से मेल खाती है या नहीं।

सिफारिश की:

परियोजना संरचना क्या है? परियोजना की संगठनात्मक संरचना। परियोजना प्रबंधन की संगठनात्मक संरचना

परियोजना संरचना एक महत्वपूर्ण उपकरण है जो आपको काम के पूरे पाठ्यक्रम को अलग-अलग तत्वों में विभाजित करने की अनुमति देता है, जो इसे बहुत सरल करेगा

व्यावसायिक योजनाओं के मुख्य प्रकार और प्रकार, उनका वर्गीकरण, संरचना और व्यवहार में आवेदन

प्रत्येक व्यवसाय योजना अद्वितीय है, क्योंकि इसे कुछ विशिष्ट स्थितियों के लिए विकसित किया गया है। लेकिन आपको उनकी प्रमुख विशेषताओं को समझने के लिए विभिन्न प्रकार की व्यावसायिक योजनाओं की विशेषताओं से खुद को परिचित करने की आवश्यकता है। विशेषज्ञ आपके स्वयं के समान दस्तावेज़ को संकलित करने से पहले ऐसा करने की सलाह देते हैं।

रूसी रेलवे की संगठनात्मक संरचना। रूसी रेलवे की प्रबंधन संरचना की योजना। रूसी रेलवे और उसके डिवीजनों की संरचना

प्रबंधन तंत्र के अलावा रूसी रेलवे की संरचना में विभिन्न आश्रित डिवीजन, अन्य देशों में प्रतिनिधि कार्यालय, साथ ही शाखाएं और सहायक कंपनियां शामिल हैं। कंपनी का प्रधान कार्यालय यहां स्थित है: मास्को, सेंट। न्यू बासमनया डी 2

पदनाम युआन (युआन)। दुनिया की मुद्राएं - पदनाम

एक प्रतीक कैसे समृद्धि को प्रभावित कर सकता है, इस पर एक दिलचस्प और उपयोगी लेख। प्राचीन चीनी सभ्यता, जो फेंग शुई के ज्ञान का मालिक है, ने भी अपनी मुद्रा के लिए पदनामों को सही ढंग से चुना, जो सफलता के लिए एक महत्वपूर्ण कदम निकला। यह यहां है कि आप पढ़ सकते हैं कि चीनी युआन के प्रतीकों का क्या अर्थ है और उन्हें चुनते समय क्या ध्यान दिया गया था।

रूबल का ग्राफिक पदनाम। रूबल का अंतर्राष्ट्रीय पदनाम

रूबल के ग्राफिक पदनाम में सिरिलिक अक्षर "R" का प्रारूप है, जिसे पैर के नीचे से पार किया जाता है। 6 वर्षों के दौरान विकसित यह प्रतीक, रूसी मुद्रा की विश्वसनीयता का प्रतीक है