2024 लेखक: Howard Calhoun | [email protected]. अंतिम बार संशोधित: 2023-12-17 10:28

हॉट वेल्डिंग निर्माण और उद्योग में उपयोग की जाने वाली सबसे आम असेंबली प्रक्रियाओं में से एक है। इसका उपयोग उपकरणों की असेंबली के लिए उच्च-तकनीकी संचालन में और लोड-असर संरचनाओं को जोड़ने पर सबसे सरल विशिष्ट कार्य में किया जाता है। प्रत्येक मामले में, अपनी स्वयं की वेल्डिंग तकनीक का उपयोग किया जाता है, जो परिचालन मापदंडों, काम करने की स्थिति और परिणाम की आवश्यकताओं के लिए सबसे उपयुक्त है।

वेल्डिंग क्या है?

शास्त्रीय दृष्टिकोण में, वेल्डिंग थर्मल एक्सपोजर की पृष्ठभूमि के खिलाफ इंटरटॉमिक स्ट्रक्चरल बॉन्ड बनाकर स्थायी जोड़ों को बनाने की तकनीक है। दूसरे शब्दों में, उच्च तापमान के तहत, वर्कपीस के प्लास्टिक विरूपण और उनके बीच कणों के बाद के आदान-प्रदान को सुनिश्चित किया जाता है, जिससे सामग्री के ठंडा होने के बाद एक संयुक्त का निर्माण होता है। वेल्डिंग तकनीक ही धातुओं को अंदर लाने के लिए आवश्यक शर्तें प्रदान करती हैआवश्यक राज्य। सामान्य तापमान की स्थिति में, धातु ठोस क्रिस्टलीय कणों की संरचना होती है, लेकिन एक निश्चित ताप सूचकांक तक पहुंचने पर, सामग्री नरम हो जाती है। साथ ही इस बात पर जोर दिया जाना चाहिए कि तापमान का प्रभाव न केवल बढ़ते संभावनाओं के दृष्टिकोण से सकारात्मक प्रभाव लाता है। धातुओं का ऑक्सीकरण भी होता है, आंतरिक तनाव, सामान्य ताना-बाना और विकृति के कारण अनुपयुक्त स्थानों में दरारें बन जाती हैं। वेल्डिंग प्रक्रिया के उपकरण और संगठन के सही चयन के माध्यम से ही ऐसी घटनाओं को बाहर करना और कम करना संभव है।

वेल्ड और जोड़

धातु प्लास्टिक विरूपण के लक्ष्यों को समझने के लिए, यह निर्धारित करना आवश्यक है कि वेल्डिंग ऑपरेशन किन संरचनात्मक कार्यों के लिए किया जाता है। ज्यादातर मामलों में, भागों के साथ दो वर्कपीस या संरचनाओं का कनेक्शन प्राप्त करना आवश्यक है। कनेक्शन विन्यास अलग हैं - कोणीय, बट, टी, आदि। किनारों के गठन के दृष्टिकोण से, सीम वेल्डिंग तकनीक बेवल के बिना जोड़ों के गठन की अनुमति देती है, फ्लैंगेस के साथ-साथ विभिन्न आकारों में बेवेल के साथ। सबसे कठिन बेवलों में से एक को एक्स-आकार का माना जाता है, जिसमें दो सीधे या घुमावदार किनारों को आपस में जोड़ा जाता है। यद्यपि एक वेल्डेड संयुक्त के लिए मुख्य आवश्यकताओं में से एक जकड़न है, कुछ मामलों में संयुक्त में छेद के गठन के लिए काफी स्पष्ट कार्य हैं। उदाहरण के लिए, तत्वों को ओवरलैप करके और बिना किनारे के बेवल के जोड़ने पर, एक लंबा छेद बनाया जा सकता है, जिसे बाद में अन्य संरचनात्मक कार्यों के लिए उपयोग किया जाता है।

वेल्डिंग प्रक्रिया की किस्में

वेल्डिंग के तकनीकी संगठन के लिए बहुत ही दृष्टिकोण काम के माहौल के मापदंडों और लक्ष्य सामग्री पर प्रभाव के यांत्रिकी दोनों में भिन्न हो सकता है। सबसे लोकप्रिय वेल्डिंग तकनीकों में निम्नलिखित शामिल हैं:

- आर्क वेल्डिंग। संरचना की सतह या वेल्ड किए जाने वाले भाग के बीच एक विद्युत चाप बनता है, जिसके ऊष्मीय प्रभाव से सामग्री पिघल जाती है। यह विधि मैनुअल, मशीनीकृत या स्वचालित हो सकती है। उदाहरण के लिए, स्वचालित चाप वेल्डिंग तकनीक में विशेष उपकरण के साथ इलेक्ट्रोड तार को खिलाना, ऑपरेटर के हाथों को मुक्त करना शामिल है।

- गैस वेल्डिंग। यदि पिछले मामले में गर्मी स्रोत विद्युत ऊर्जा है, तो गैस वेल्डिंग 3,200 डिग्री सेल्सियस के तापमान के साथ ऑक्सी-ईंधन लौ का उपयोग करती है। साथ ही, संयुक्त विधियों को इस विधि से भ्रमित नहीं किया जाना चाहिए, जिसमें गैस मिश्रण का भी उपयोग किया जाता है, लेकिन उच्च तापमान के स्रोत के रूप में नहीं, बल्कि वेल्ड पूल को अलग करने के लिए।

- इलेक्ट्रोसलैग वेल्डिंग। सामग्री पर प्रभाव विद्युत प्रवाह द्वारा प्रदान किया जाता है, और पिघला हुआ स्लैग एक कंडक्टर और ऊर्जा संशोधक के रूप में कार्य करता है।

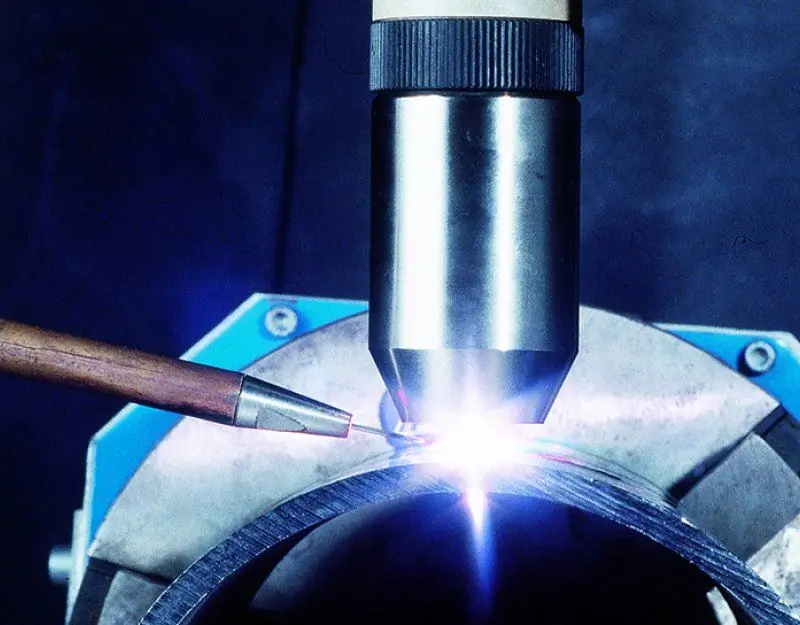

- प्लाज्मा वेल्डिंग। एक उच्च तापमान वेल्डिंग विधि जो 10,000 डिग्री सेल्सियस तक की तापीय ऊर्जा वाले प्लाज्मा-आर्क जेट का उपयोग करती है।

- लेजर वेल्डिंग। यह विधि फोटोइलेक्ट्रॉनिक ऊर्जा के उपयोग पर आधारित है। भागों का पिघलना लेजर द्वारा उत्सर्जित प्रकाश पुंज के बढ़ते प्रभाव में होता है।

वेल्डिंग मशीन

वेल्डिंग संचालन करने के लिए, आमतौर पर कई तकनीकी साधनों का उपयोग किया जाता है, जिसमें एक इन्वर्टर, एक रेक्टिफायर और एक ट्रांसफॉर्मर शामिल हैं। प्रत्येक मामले में, मुख्य वेल्डिंग उपकरण का मुख्य कार्य प्रत्यक्ष वर्तमान प्रदान करना है। उच्च गुणवत्ता वाले उपकरण एक चिकनी और स्थिर विद्युत चाप के साथ कार्य क्षेत्र की आपूर्ति करते हैं। बेशक, यह विद्युत वेल्डिंग प्रौद्योगिकियों पर लागू होता है। गैसीय मीडिया में वेल्डिंग की तकनीक बर्नर और गियरबॉक्स के माध्यम से कार्यान्वित की जाती है जो एक सिलेंडर से गैस मिश्रण की आपूर्ति को नियंत्रित करती है। इसके अलावा प्लाज्मा वेल्डिंग के मामले में, विशेष प्लाज्मा मशालों का उपयोग किया जाता है जो 30 मिमी मोटी तक वर्कपीस के साथ काम कर सकते हैं। इसके अलावा, इस बात पर जोर दिया जाना चाहिए कि गैस और प्लाज्मा उपकरण मुख्य रूप से धातु के हिस्सों को जोड़ने के पारंपरिक कार्यों पर नहीं, बल्कि थर्मल प्रभाव के तहत सामग्री को काटने पर केंद्रित हैं।

सीना तकनीक

उपकरणों की विशाल भूमिका के बावजूद, वेल्डिंग कार्य में बहुत कुछ ऑपरेटर के कौशल और क्षमताओं पर निर्भर करता है जो पूरी प्रक्रिया को नियंत्रित करता है। उपकरण के उपयोगकर्ता का कार्य इलेक्ट्रोड और वेल्ड पूल में मौजूद उपभोग्य सामग्रियों की आपूर्ति को नियंत्रित करना है जहां सीवन बनता है। मुख्य कारक ऑपरेटर की स्थिति और सीम की दिशा है। विशेषज्ञ काम करने की सलाह देते हैं, यदि संभव हो तो, निचली स्थिति में, यह सुनिश्चित करते हुए कि वेल्ड को चौड़ीकरण के साथ मनका के साथ वेल्डेड किया गया है। गहरी पैठ प्राप्त करना वांछनीय है, जो संयुक्त की संरचना को अधिक समान और टिकाऊ बना देगा। इंजीनियरिंग मेंमैनुअल वेल्डिंग, स्लैग और स्मूदी से सीम की सफाई का चरण विशेष रूप से महत्वपूर्ण है। यदि कार्य के मुख्य भाग के दौरान ऐसी खामियों को समाप्त नहीं किया जा सकता है, तो सरफेसिंग की दूसरी परत का प्रदर्शन करना होगा। आमतौर पर मुख्य पहली परत 3-4 मिमी मोटाई तक पहुँचती है, और बाद वाली - 5 मिमी तक।

डूबे हुए चाप और गैस वेल्डिंग की विशेषताएं

काम की प्रक्रिया में वेल्डिंग तकनीक को समायोजित नहीं करने के लिए, शुरू में तकनीकी बारीकियों की गणना करने की सिफारिश की जाती है जो परिणाम की गुणवत्ता में सुधार कर सकती हैं। जलमग्न चाप और गैस वेल्डिंग को बाहरी वातावरण और पिघल के नकारात्मक प्रभाव से सीम की सुरक्षा पर अपना ध्यान केंद्रित करके अलग किया जाता है। उदाहरण के लिए, आर्गन मिश्रण की आपूर्ति के साथ गैस वेल्डिंग तकनीक का प्रदर्शन करते समय, ऑक्सीजन का नकारात्मक प्रभाव, जो वेल्ड संरचना की गुणवत्ता को खराब करता है, कम हो जाता है। फ्लक्स के लिए, पहले स्थान पर इसका समावेश पिघल के छींटे को कम करता है, और दूसरी बात, यह विशेष एडिटिव्स को शामिल करके वेल्ड की संरचना को संशोधित करता है जो उच्च तापमान पर सक्रिय होते हैं।

वेल्डिंग उत्पादन के संगठन के लिए पैरामीटर

वेल्डिंग कार्य के आयोजन के उत्पादन मोड में, श्रम गतिविधि के कई कारकों को एक साथ ध्यान में रखा जाता है, जिनमें निम्नलिखित शामिल हैं:

- संचालन की जटिलता का अनुपात और इसके कार्यान्वयन के लिए समय मानदंड।

- काम की मात्रा आउटपुट की दर है जो एक कर्मचारी या टीम 1 घंटे में करती है। उदाहरण के लिए, मैनुअल आर्क वेल्डिंग तकनीक में, पूर्ण सीम के मीटर या इकट्ठे भागों की संख्या को ध्यान में रखा जा सकता है।

- इकाईसर्विस। इस मामले में, हमारा मतलब एक कार्यस्थल, उपकरण का एक टुकड़ा या वेल्डिंग के लिए एक साइट है, जिसके भीतर एक कर्मचारी या टीम की गतिविधियों का भी आयोजन किया जाता है।

वेल्डिंग के संगठन और उत्पादन में सुरक्षा

वेल्डिंग प्रक्रिया में मानव स्वास्थ्य के लिए खतरों के संदर्भ में कई जोखिम और खतरे शामिल हैं। वेल्डिंग सुरक्षा मानक एक साथ कई खतरों पर ध्यान केंद्रित करते हैं:

- वेल्डिंग विकिरण। एक चमकदार चमक के साथ इन्फ्रा-रेड विकिरण वेल्डर की आंखों को नकारात्मक रूप से प्रभावित करता है, इसलिए, उसके उपकरण में, विशेष काले चश्मे और फिल्टर के साथ एक मुखौटा की उपस्थिति अनिवार्य है।

- थर्मोमैकेनिकल प्रभाव। विशेष रूप से चाप विधि के अनुसार काम करते समय, पिघल के छींटे खतरनाक होते हैं। वास्तव में, यह एक तरल गर्म धातु है जो त्वचा के संपर्क में आने पर गंभीर जलन पैदा कर सकती है। चिंगारी और गर्म धातु से बचाने के लिए, विशेष थर्मल सुरक्षात्मक कपड़ों का उपयोग किया जाता है।

- आग लगने का खतरा। उच्च तापमान और गर्म सामग्री के छींटे आग के खतरे को बढ़ाते हैं। कार्य क्षेत्र से ज्वलनशील वस्तुओं को हटाने की प्रक्रिया को व्यवस्थित करने के चरण में भी इस बारे में सोचने योग्य है।

- श्वसन सुरक्षा। धातु संरचना के थर्मल विनाश के दौरान विषाक्त गैसों और अन्य खतरनाक पदार्थों की रिहाई भी खतरनाक प्रभाव का एक कारक है। ऐसे में मास्क और रेस्पिरेटर का इस्तेमाल करना ही काफी नहीं है। लंबी कार्य प्रक्रियाओं के लिए एक सक्रिय प्रणाली एक पूर्वापेक्षा हैसीमित स्थानों में वेंटिलेशन और नियमित 5-10 मिनट के काम के ब्रेक।

वेल्डिंग त्रुटियां

वेल्डिंग प्रक्रिया की जटिलता के कारण, तकनीकी त्रुटियों की धारणा कुछ असाधारण नहीं है। इनमें से सबसे आम में निम्नलिखित शामिल हैं:

- आर्क ब्रेक। विद्युत तापीय क्रिया नियोजित सीम के अंत तक पूरी नहीं हुई है, जिसके परिणामस्वरूप कनेक्टिंग लाइन के किनारे पर दरार पड़ सकती है।

- संयुक्त सीमा (कट) पर धातु के पतलेपन के साथ खराब प्रबलित सीम। उच्च वोल्टेज वेल्डिंग तकनीकों में एक सामान्य घटना। आदर्श रूप से, कटौती 1 मिमी से अधिक गहरी नहीं होनी चाहिए या अतिरिक्त वेल्डिंग की आवश्यकता होगी।

- वर्कपीस के बीच सीम की संरचना में सीधा संबंध का अभाव। दूसरे शब्दों में, पैठ की शेष कमी, जो तापीय प्रभाव की गहराई को ध्यान में रखे बिना चाप के निर्माण के दौरान इलेक्ट्रोड की गलत दिशा के कारण होती है।

निष्कर्ष

वेल्डिंग की सभी तकनीकी जटिलताओं के साथ, उनके कार्यान्वयन के तरीके एक साधारण होम मास्टर के लिए अधिक सुलभ होते जा रहे हैं। यह काफी हद तक इस तथ्य के कारण है कि वेल्डिंग तकनीक अधिक एर्गोनोमिक और सुरक्षित होती जा रही है। उदाहरण के लिए, आधुनिक इनवर्टर धातु और पर्यावरणीय परिस्थितियों की विशेषताओं को ध्यान में रखते हुए, प्रक्रिया के मुख्य ऑपरेटिंग मापदंडों को आसानी से नियंत्रित करना संभव बनाते हैं। उपयोगकर्ता को केवल कार्य क्षेत्र को ठीक से व्यवस्थित करने और सीम बनाते समय विद्युत चाप को ठीक से नियंत्रित करने की आवश्यकता होती है।

सिफारिश की:

सही तरीके से बातचीत कैसे करें: नियम और सामान्य गलतियाँ

व्यापार वार्ता कैसे संचालित करें? यदि बैठक अनौपचारिक है, तो खुली मुद्रा का उपयोग करने का प्रयास करें और अपने वार्ताकार के साथ आँख से संपर्क बनाए रखें। पैरों को क्रॉस करके और हाथों को क्रॉस करके बैठना इसके लायक नहीं है।

वेल्डिंग के लिए मुख्य उपभोज्य - वेल्डिंग तार

वेल्डिंग तार का उपयोग विभिन्न वेल्डिंग कार्यों में किया जाता है, यह मुख्य उपभोज्य सामग्री है जो इलेक्ट्रोड के रूप में कार्य करती है। वेल्डिंग संचालन के लिए व्यापक पेशेवर ज्ञान की आवश्यकता होती है, कच्चे माल की पसंद के लिए एक जिम्मेदार दृष्टिकोण। वेल्डिंग संरचनाओं के लिए, समझ से बाहर अंकन और अज्ञात संरचना के यादृच्छिक तार का उपयोग करना अस्वीकार्य है

बातचीत के नियम: बुनियादी सिद्धांत, तकनीक, तकनीक

यह लेख व्यापार संचार की नैतिकता और बातचीत के नियमों के बारे में बात करेगा। बातचीत के मुख्य चरणों, लोगों के व्यवहार के प्रकार और उनके साथ बातचीत के कुछ सिद्धांतों का वर्णन किया जाएगा। संचार के तकनीकी साधनों पर बातचीत के नियम भी प्रस्तुत किए जाएंगे।

दीमक वेल्डिंग: तकनीक। रोजमर्रा की जिंदगी और विद्युत उद्योग में थर्माइट वेल्डिंग का अभ्यास

लेख थर्माइट वेल्डिंग तकनीक को समर्पित है। इस पद्धति की विशेषताओं, प्रयुक्त उपकरण, उपयोग की बारीकियों आदि पर विचार किया जाता है।

वेल्डिंग के लिए फ्लक्स: उद्देश्य, वेल्डिंग के प्रकार, फ्लक्स रचना, उपयोग के नियम, GOST आवश्यकताएं, आवेदन के पेशेवरों और विपक्ष

वेल्ड की गुणवत्ता न केवल मास्टर की चाप को सही ढंग से व्यवस्थित करने की क्षमता से निर्धारित होती है, बल्कि बाहरी प्रभावों से कार्य क्षेत्र की विशेष सुरक्षा से भी निर्धारित होती है। एक मजबूत और टिकाऊ धातु कनेक्शन बनाने के रास्ते में मुख्य दुश्मन प्राकृतिक वायु वातावरण है। वेल्डिंग के लिए एक प्रवाह द्वारा वेल्ड को ऑक्सीजन से अलग किया जाता है, लेकिन यह केवल इसका कार्य नहीं है।