2024 लेखक: Howard Calhoun | [email protected]. अंतिम बार संशोधित: 2023-12-17 10:28

सुदृढीकरण एक संरचना है जिसमें विभिन्न आकृतियों और आकारों की लुढ़का हुआ धातु की छड़ें होती हैं। इसका मुख्य कार्य कंस्ट्रक्शन ऑब्जेक्ट के भीतर कंप्रेसिव और टेन्साइल स्ट्रेस को पुनर्वितरित करना है। तदनुसार, ऐसी संरचना की कठोरता पर बढ़ी हुई आवश्यकताओं को लगाया जाता है। कठोरता सूचकांक, बदले में, वेल्डिंग द्वारा सुदृढीकरण कनेक्शन की गुणवत्ता से निर्धारित होता है। वर्तमान में, कई वेल्डिंग विधियों का उपयोग किया जाता है। हम लेख में उनमें से कुछ की विशेषताओं पर विचार करेंगे।

रेबार वेल्डिंग: GOST 14098–91

सबसे आम प्रकार के कनेक्शन हैं:

- इलेक्ट्रोसलैग सेमी-ऑटोमैटिक;

- स्नान-सीवन;

- इलेक्ट्रिक आर्क मैनुअल;

- संपर्क;

- बाथरूम।

GOST डिजाइन, ज्यामितीय मापदंडों, विद्युत चाप द्वारा प्राप्त जोड़ों के प्रकार और सुदृढीकरण के प्रतिरोध वेल्डिंग को परिभाषित करता है।

मानक के प्रावधान 30 से अधिक के क्रॉस सेक्शन वाली छड़ पर लागू होते हैं, लेकिन 4 मिमी से कम नहीं, साथ ही साथमिमी से अधिक के क्रॉस सेक्शन वाले धातु के तार।

कनेक्शन प्रकार

गोस्ट तीन प्रकारों को परिभाषित करता है:

- लैप्ड;

- बट;

- टी के आकार का।

सुदृढीकरण ओवरलैप वेल्डिंग 2 राहत और सीम (इलेक्ट्रिक आर्क मैनुअल विधि) पर किया जाता है। टी कनेक्शन इन्वेंट्री फॉर्म में (स्नान में एक इलेक्ट्रोड का उपयोग करके), जलमग्न (इस मामले में, भराव तार का उपयोग नहीं किया जाता है), यंत्रीकृत, मैन्युअल रूप से, संपर्क (प्रतिरोध के साथ उत्पाद के निरंतर पिघलने से) में किया जाता है।

सुदृढीकरण की बट वेल्डिंग विभिन्न तरीकों से की जाती है। सबसे आम हैं:

- एक छड़ के साथ संयुक्त असर और जुड़वां सलाखों के भागों को बनाने में।

- विद्युत चाप और तार (पाउडर एडिटिव) का उपयोग करके यंत्रीकृत।

- इन्वेंट्री फॉर्म में।

- हस्तनिर्मित चाप और बहुस्तरीय सीम।

बाथरूम वेल्डिंग फिटिंग

इस विधि का उपयोग आमतौर पर कनेक्ट करने के लिए किया जाता है:

- बड़े व्यास (2-10 सेमी) के उत्पादों को मजबूत करना।

- प्रबलित कंक्रीट संरचनाओं में कई पंक्तियों में व्यवस्थित सलाखों के जोड़।

- बड़े हिस्से के साथ स्टील की पट्टियों से बने निकला हुआ किनारा जोड़।

यह विधि विभिन्न इमारतों के निर्माण में नींव और अन्य बड़े प्रबलित कंक्रीट उत्पादों, जटिल फ्रेम के लिए वेल्डिंग सुदृढीकरण के लिए एकदम सही है। यह मापदंडों की ताकत और पूरी लंबाई के साथ संरचना की कठोरता के संरक्षण को सुनिश्चित करता है। इस तरह की वेल्डिंगआपको एकल पावर फ़्रेम बनाने की अनुमति देता है।

कनेक्शन क्षैतिज और लंबवत दोनों तरह से किया जा सकता है। स्तंभ सुदृढीकरण और अन्य ऊर्ध्वाधर उत्पादों के बाथटब वेल्डिंग इस प्रकार उन्हें स्थानांतरित किए बिना और उन्हें क्षैतिज स्थिति में लाए बिना किया जा सकता है।

एक और फायदा यह है कि कनेक्शन बनाने के लिए मानक जुड़नार का उपयोग किया जाता है, जैसे चाप वेल्डिंग में।

महत्वपूर्ण क्षण

रीबर के बाथटब वेल्डिंग में उच्च गुणवत्ता वाले जोड़ों को प्राप्त करने के लिए मुख्य शर्त सलाखों का एक स्पष्ट संरेखण है। यह सुनिश्चित करना आवश्यक है कि छड़ों की कुल्हाड़ियां एक दूसरे के सापेक्ष अपने खंड के आधे से अधिक भाग से नहीं बदलती हैं।

इस शर्त का पालन करने के लिए विभिन्न प्रकार के कंडक्टरों का उपयोग किया जाता है। उनमें, सुदृढीकरण के वेल्डिंग के दौरान ज्यामितीय पैरामीटर और सलाखों का स्थान अपरिवर्तित रहता है।

विधि का सार

सीधे वेल्डिंग से पहले, एक स्टील मोल्ड बार से जुड़ा (वेल्डेड) होता है। यह पिघले हुए पदार्थ से स्नान बनाता है। इसके लिए एक विद्युत चाप का उपयोग किया जाता है। सलाखों के सिरे उच्च तापमान पर पिघल जाते हैं। इसका परिणाम वेल्ड सामग्री के एक पूल में होता है।

सुदृढीकरण को वेल्डिंग करने से पहले, सलाखों के सिरों और सतहों को साफ किया जाता है। वे पैमाने, जंग, गंदगी को हटाते हैं। ऐसा करने के लिए, स्टील ब्रिसल्स वाले कठोर ब्रश का उपयोग करें।

सफाई के बाद, सलाखों को समाक्षीय रूप से रखा जाता है। सिरों के बीच गैप होना चाहिए। इसका आकार 1.5 रॉड व्यास से कम है।

स्तंभों के सुदृढीकरण को वेल्डिंग करते समय, शीट स्टील एक बनाने वाले तत्व के रूप में कार्य करता हैमुद्रांकित रूप। यह एडिटिव्स के उपयोग के बिना वेल्डिंग द्वारा नीचे से जुड़ा हुआ है। पूरे क्रॉस-सेक्शनल क्षेत्र पर संयुक्त का संलयन इलेक्ट्रोड के दोलन क्रमिक आंदोलनों को करके किया जाता है। सलाखों की कुल्हाड़ियों के संबंध में, इस तरह के आंदोलनों को लंबवत बनाया जाता है।

एक स्कूप से अतिरिक्त स्लैग हटा दिया जाता है। फिर ऊपरी छड़ के सिरे को निचले सिरे के सिरे से जोड़ा जाता है, जिसके बाद धातु को सांचे में भेजा जाता है।

साँचे से स्लैग को एक विशेष छेद के माध्यम से छोड़ा जाता है, जिसे इलेक्ट्रोड से जलाया जाता है। छड़ का कनेक्शन पूरा होने के बाद, इसे पीसा जाता है।

बाथरूम वेल्डिंग विकल्प

व्यवहार में, तीन विधियों का उपयोग किया जाता है:

- अर्ध-स्वचालित (सिरेमिक रूप में)।

- स्टील क्लिप (मैनुअल विकल्प) का उपयोग करते हुए सिंगल, थ्री-फेज इलेक्ट्रिक आर्क।

- स्वचालित स्लैग बाथ (कॉपर मोल्ड)।

सबसे किफायती विकल्प वह है जिसमें छड़ों को जोड़ते समय पैड का उपयोग नहीं किया जाता है। तथ्य यह है कि उनके निर्माण के लिए एक निश्चित समय और धातु खर्च करना आवश्यक है। बिना एस्कुचेन के, एक कॉम्पैक्ट कनेक्शन भी सुनिश्चित किया जाता है।

बारीकियां

स्नान में वेल्डिंग उच्च धाराओं में की जाती है। यदि 5-6 मिमी इलेक्ट्रोड का उपयोग किया जाता है तो यह 450 amps हो सकता है।

कम तापमान पर उत्पादों को मिलाते समय मानक धारा से लगभग 10% अधिक का उपयोग किया जाता है। पेशेवर UONI-13/55 छड़ का उपयोग करने की सलाह देते हैं।

तीन-चरण वेल्डिंग का उपयोग करते समयइलेक्ट्रोड के व्यास से 1.5-2 सेमी बड़ा अंतर छोड़ दें। सुदृढीकरण सलाखों के कुल्हाड़ियों के गलत संरेखण का सूचकांक इलेक्ट्रोड के क्रॉस-अनुभागीय क्षेत्र के 5% से अधिक नहीं होना चाहिए। विशेषज्ञ बार को "रिवर्स डिफ्लेक्शन" देने की सलाह देते हैं यदि वे लंबे हैं।

स्लैग हटाना

अक्सर, बाथ वेल्ड जोड़ बनाते समय छड़ों के सिरे स्लैग हो जाते हैं। यह तेजी से गर्मी अपव्यय के कारण है। नतीजतन, कनेक्शन की विश्वसनीयता काफी कम हो जाती है। आप स्लैगिंग की संभावना को कम कर सकते हैं:

- वेल्डिंग से पहले सिरों को गर्म करना।

- गर्मी-संचालन सामग्री से बने धातु के सांचों का उपयोग करना। नियमानुसार तांबे के तत्वों का प्रयोग किया जाता है।

हथकड़ी

इसका प्रयोग नीचे से जोड़ को सुरक्षित करने के लिए किया जाता है। कम कार्बन सामग्री वाली स्टील शीट या बार से बनी एक हथकड़ी का उपयोग किया जाता है।

घेरा तरल धातु को धारण करता है और उसे बहने से रोकता है। निर्धारण की दक्षता बढ़ाने के लिए, ब्रैकेट के किनारों पर सीमाएं लगाई जाती हैं, जो रॉड के साथ स्लैग को फैलने से रोकती हैं।

तांबे, पीतल, कांसे की मिश्रधातु से बने ओवरहेड तत्वों का प्रयोग न करें। एक नियम के रूप में, वे शुद्ध तांबे से बने होते हैं। ये स्टेपल काफी लंबे समय तक चलते हैं।

संपर्क विधि

इसे वेल्डिंग के सबसे आम तरीकों में से एक माना जाता है। उत्पादों के संपर्क की जगह को विरूपण और संपीड़न के तापमान पर गर्म करके पिघलाया जाता है। यह सर्किट के माध्यम से करंट पास करके किया जाता है, जिसकी कड़ियाँ, अन्य बातों के अलावा, स्वयं छड़ें हैं। करंट एक बंद में दिखाई देता हैश्रृंखला, और सबसे बड़ा प्रतिरोध सलाखों के संपर्क क्षेत्र पर केंद्रित है। साथ ही, गर्मी निकलती है, जिससे इस क्षेत्र का अधिकतम ताप सुनिश्चित होता है।

आप वर्तमान ताकत को बढ़ाकर 10 और कुछ मामलों में 20 हजार एम्पीयर तक वेल्डिंग के समय को कम कर सकते हैं। इस मामले में, धातु का पिघलना लगभग तुरंत होता है। तदनुसार, सर्किट के माध्यम से वर्तमान पारित होने का समय काफी कम हो जाता है।

उत्पादों का संपर्क कनेक्शन बट या पॉइंट तरीके से किया जा सकता है। पहले का उपयोग तब किया जाता है जब अंत भागों को ब्यूट किया जाता है। सुदृढीकरण स्पॉट वेल्डिंग का उपयोग तब किया जाता है जब बार एक दूसरे को ओवरलैप करते हैं। वे एक ही समय में कई बिंदुओं पर जुड़ते हैं।

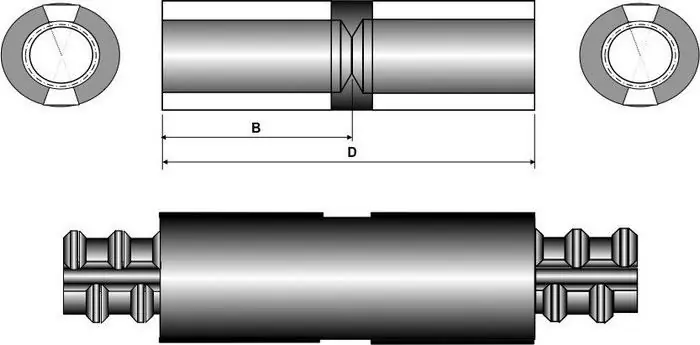

उपकरण

संपर्क द्वारा छड़ों को जोड़ने के लिए एक पेशेवर उपकरण का उपयोग किया जाता है। सुदृढीकरण वेल्डिंग एक निश्चित समय के लिए एक निश्चित वर्तमान ताकत और संपर्क क्षेत्र के संपीड़न के स्तर पर किया जाना चाहिए।

सभी उपकरण सशर्त रूप से मोबाइल और स्थिर में विभाजित हैं। सबसे सरल उपकरण को स्वतंत्र रूप से इकट्ठा किया जा सकता है। इसमें 2 कार्यात्मक नोड्स शामिल होने चाहिए। पहला है बिजली की आपूर्ति, दूसरा है रिमोट टाइप इलेक्ट्रोड होल्डर।

बट जोड़

इसकी तकनीक उत्पादों के सिरों पर गर्मी के उपयोग पर आधारित है। इन क्षेत्रों के माध्यम से विद्युत प्रवाह के पारित होने के कारण ताप होता है। सिरों को जोड़कर सर्किट बंद होने के बाद इसकी आपूर्ति की जाती है। उच्च प्रतिरोध हीटिंग प्रदान किया जाता है।

ट्रांसमिशन पूरा होने और करंट बंद होने के बाद,गर्म क्षेत्र का "ड्राफ्ट"। संयुक्त क्षेत्र में धातु को जल्दी से गर्म करने और गर्मी के नुकसान को रोकने के लिए एक उच्च वर्तमान लोड मोड का उपयोग किया जाता है।

बट वेल्डिंग का उपयोग चिकनी छड़ों को कम से कम 14 मिमी के व्यास के साथ जोड़ने के लिए किया जाता है। हॉट प्रोसेस द्वारा बनाए गए रेबार को जोड़ने और प्रोफाइल रखने के लिए, इस विधि का उपयोग किया जाता है यदि बार का व्यास 32 मिमी से कम न हो।

कार्य प्रदर्शन की विशेषताएं

बट वेल्डिंग तकनीक दो प्रकारों में विभाजित है:

- निरंतर तरीका।

- आंतरायिक विधि।

दूसरे प्रकार को प्राथमिकता दी जाती है। काम शुरू करने से पहले, सुदृढीकरण के सिरों को स्लैग संरचनाओं, पेंट अवशेषों और जंग से साफ किया जाता है। इसके लिए छेनी, हथौड़े और धातु के ब्रश का इस्तेमाल किया जाता है। वेल्ड की गुणवत्ता के लिए सिरों की सफाई आवश्यक है।

प्वाइंट कनेक्शन

यह मुख्य रूप से मजबूत पिंजरों के निर्माण में उपयोग किया जाता है, एक छोटे से खंड के साथ सलाखों से जाल को मजबूत करता है।

आप घर पर स्पॉट वेल्डिंग का भी उपयोग कर सकते हैं, उदाहरण के लिए, घरेलू उपकरणों की मरम्मत करते समय।

जुड़ने के दो तरीके हैं। पहले मामले में, संयुक्त क्षेत्र में धातु को पिघला हुआ राज्य और कास्ट कोर के गठन के लिए लाया जाता है। दूसरे में, धातु बस गर्म हो जाती है।

यदि बिंदु-संपर्क छड़ के चौराहे पर एक बड़ा करंट गुजरता है, तो इस क्षेत्र में उच्च गर्मी हस्तांतरण होगा। यह इस तथ्य के कारण है कि सुदृढीकरण सलाखों का प्रतिरोध माध्यमिक में शामिल तांबे के कंडक्टरों की तुलना में अधिक हैवेल्डिंग के लिए मशीन की रूपरेखा।

प्रक्रिया उच्च वर्तमान दरों पर की जानी चाहिए। इससे न केवल प्रदर्शन में सुधार होता है, बल्कि कनेक्शन की गुणवत्ता में भी सुधार होता है। इसके लिए शक्तिशाली महंगे उपकरण का उपयोग किया जाता है। घर पर, आप एक कॉम्पैक्ट डिवाइस का उपयोग कर सकते हैं, जिसमें स्वतंत्र रूप से बनाए गए डिवाइस भी शामिल हैं।

स्पॉट वेल्डिंग के लिए उपकरण की प्रमुख इकाई ट्रांसफार्मर है। इसके कारण एक बड़ा करंट उत्पन्न होता है। डिवाइस एक मानक प्रकार के ट्रांसफार्मर OSM-1 का उपयोग कर सकता है। हालाँकि, उच्च शक्ति वाली द्वितीयक वाइंडिंग प्राप्त करने के लिए इसे थोड़ा उन्नत करने की आवश्यकता है।

प्वाइंट कनेक्शन प्रक्रिया

कार्य चरणों में किया जा रहा है:

- सलाखों को एक निश्चित स्थिति में रखा जाता है और उपकरण के इलेक्ट्रोड के बीच रखा जाता है। उन्हें भविष्य के कनेक्शन के क्षेत्र में कसकर दबाया जाता है।

- संपर्क क्षेत्र में करंट लगाया जाता है; विरूपण के लिए आवश्यक प्लास्टिक अवस्था में धातु को गर्म किया जाता है। दबाने से एक सीलिंग बेल्ट बन जाती है, जो धातु को फैलने से रोकती है।

- वर्तमान नाड़ी मजबूत और अल्पकालिक होनी चाहिए। यह सुनिश्चित करेगा कि फ़ीड बंद होने के बाद छड़ें दृढ़ बिंदु संपर्क बनाती हैं।

ब्याह

इसमें एक दूसरे पर आंशिक रूप से आरोपित छड़ों का निर्धारण शामिल है। इस पद्धति का उपयोग करते समय, बार डॉकिंग क्षेत्रों में अपनी लंबाई के पारस्परिक अतिव्यापी के साथ एक पंक्ति बनाते हैं।

लैप जॉइंट का उपयोग अनुदैर्ध्य वितरित करने के लिए किया जाता हैरॉड की सतह पर कंप्रेसिव/टेन्साइल लोड। काम करते समय आपको कुछ नियमों का पालन करना चाहिए:

- संरचना पर न्यूनतम दबाव वाले क्षेत्रों में ओवरलैप की अनुमति है।

- विभिन्न व्यास की छड़ें समान रूप से वितरित की जानी चाहिए। हालांकि, एक ही बार का उपयोग करना बेहतर है।

- ओवरलैप वेल्डिंग का उपयोग 20 मिमी से अधिक क्रॉस सेक्शन वाली छड़ों को जोड़ने के लिए किया जाता है।

- बारों का आपसी ओवरलैप 50 सेमी से अधिक होना चाहिए।

मैन्युअल आर्क वेल्डिंग का उपयोग करके बढ़े हुए भार के तहत औद्योगिक उत्पादों के ओवरलैप वेल्डिंग की सिफारिश की जाती है। यह फ्लैंक्स से एक या दो सीम के साथ किया जाता है। जोड़ को उच्च गुणवत्ता वाला बनाने के लिए, सीम की लंबाई बार के व्यास से कम से कम 10 गुना अधिक होनी चाहिए।

मैनुअल आर्क वेल्डिंग, एक नियम के रूप में, छड़ की क्षैतिज स्थिति में किया जाता है। संचालन के लिए, पारंपरिक उपकरण का उपयोग किया जाता है, जिसमें एक ट्रांसफॉर्मर, गैस बर्नर या तटस्थ गैस वाला उपकरण शामिल होता है।

सिफारिश की:

वेल्डिंग के लिए मुख्य उपभोज्य - वेल्डिंग तार

वेल्डिंग तार का उपयोग विभिन्न वेल्डिंग कार्यों में किया जाता है, यह मुख्य उपभोज्य सामग्री है जो इलेक्ट्रोड के रूप में कार्य करती है। वेल्डिंग संचालन के लिए व्यापक पेशेवर ज्ञान की आवश्यकता होती है, कच्चे माल की पसंद के लिए एक जिम्मेदार दृष्टिकोण। वेल्डिंग संरचनाओं के लिए, समझ से बाहर अंकन और अज्ञात संरचना के यादृच्छिक तार का उपयोग करना अस्वीकार्य है

अल्ट्रासोनिक प्लास्टिक, प्लास्टिक, धातु, बहुलक सामग्री, एल्यूमीनियम प्रोफाइल की वेल्डिंग। अल्ट्रासोनिक वेल्डिंग: प्रौद्योगिकी, हानिकारक कारक

धातुओं की अल्ट्रासोनिक वेल्डिंग एक ऐसी प्रक्रिया है जिसके दौरान ठोस चरण में एक स्थायी जोड़ प्राप्त होता है। किशोर क्षेत्रों का निर्माण (जिसमें बंधन बनते हैं) और उनके बीच संपर्क एक विशेष उपकरण के प्रभाव में होता है

वेल्डिंग उपभोग्य वस्तुएं: परिभाषा, विशेषताएं, निर्माण, भंडारण। मुख्य वेल्डिंग सामग्री

मुख्य प्रकार की वेल्डिंग उपभोग्य वस्तुएं, विस्फोटक गैसों के भंडारण की विशेषताएं, सामग्री और अन्य मापदंडों के आधार पर इलेक्ट्रोड की विशेषताएं

दीमक वेल्डिंग: तकनीक। रोजमर्रा की जिंदगी और विद्युत उद्योग में थर्माइट वेल्डिंग का अभ्यास

लेख थर्माइट वेल्डिंग तकनीक को समर्पित है। इस पद्धति की विशेषताओं, प्रयुक्त उपकरण, उपयोग की बारीकियों आदि पर विचार किया जाता है।

वेल्डिंग और सरफेसिंग द्वारा भागों की बहाली: बहाली के तरीके और तरीके, सुविधाएँ, तकनीकी प्रक्रिया

वेल्डिंग और सरफेसिंग प्रौद्योगिकियां धातु के हिस्सों को प्रभावी ढंग से बहाल करना संभव बनाती हैं, जिससे उत्पाद की उच्च स्तर की विश्वसनीयता और स्थायित्व प्रदान होता है। कार की मरम्मत से लेकर लुढ़का हुआ धातु के उत्पादन तक - विभिन्न क्षेत्रों में मरम्मत कार्य करते समय इन विधियों का उपयोग करने के अभ्यास से इसकी पुष्टि होती है। धातु संरचनाओं की मरम्मत पर काम की कुल मात्रा में, वेल्डिंग और सरफेसिंग द्वारा भागों की बहाली में लगभग 60-70% का समय लगता है।