2024 लेखक: Howard Calhoun | [email protected]. अंतिम बार संशोधित: 2023-12-17 10:28

तेल रिफाइनरियों को फीडस्टॉक के रूप में अच्छी तरह से जमा से उत्पाद प्राप्त होते हैं। मूल रूप से, ये तेल और गैस संसाधन हैं जो अशुद्धियों और खनिज लवणों के साथ पायस के रूप में निकाले जाते हैं। पूर्व-उपचार के बिना, इस तरह के मिश्रण कच्चे माल के प्रसंस्करण के शुरुआती चरणों में भी प्रक्रिया उपकरण को नुकसान पहुंचा सकते हैं, इसलिए तेल निर्जलीकरण और विलवणीकरण विधियों का उपयोग किया जाता है, जिनकी तुलना प्रभाव के संदर्भ में निस्पंदन के साथ की जा सकती है।

डीवाटरिंग और विलवणीकरण प्रौद्योगिकियों के सामान्य सिद्धांत

तेल और संबंधित अशुद्धियों का मिश्रण, एक नियम के रूप में, कई प्रकार के तरल पदार्थों से बनता है, जिसमें ठोस कण शामिल हो सकते हैं। सबसे सरल इमल्शन में, पानी के घटक को आणविक संरचना के साथ पतली बूंदों में कच्चे तेल के साथ मिलाया जाता है। यह ध्यान दिया जाना चाहिए कि तेल के निर्जलीकरण और विलवणीकरण की प्रक्रियाओं को न केवल प्राकृतिक प्रदूषण और लक्ष्य के कमजोर पड़ने से जोड़ा जा सकता हैकुएं में और उत्पादन के दौरान उत्पाद। कुओं के एयरलिफ्ट संचालन की तकनीक संसाधन के जानबूझकर कमजोर पड़ने के लिए प्रदान करती है ताकि इसे डाउनहोल दबाव में सतह पर निकाला जा सके। वायु या हाइड्रोकार्बन गैसें सक्रिय उत्थापन माध्यम के रूप में कार्य कर सकती हैं, इसलिए आगे तेल शोधन संसाधन तैयार करने के लिए एक अनिवार्य तकनीकी उपाय है। एक और बात यह है कि एयरलिफ्ट तकनीक में कम ऑक्सीजन सामग्री कच्चे माल को अलग करने की प्रक्रिया को सुविधाजनक बनाती है।

तेल शोधन प्रौद्योगिकियों के सबसे आम अनुप्रयोग में आणविक स्तर पर नमक और पानी को अलग करना शामिल है। विशेष रूप से, तेल विलवणीकरण के लिए सबसे सरल तकनीकों में 12-25 केवी के वोल्टेज पर ट्रांसफार्मर बिजली की आपूर्ति के साथ इलेक्ट्रोड द्वारा बनाए गए इलेक्ट्रोस्टैटिक क्षेत्र का प्रभाव शामिल है। इलेक्ट्रोस्टैटिक क्षेत्र के कारण पानी के अणु गति करते हैं, टकराते हैं और आपस में चिपक जाते हैं। जैसे ही तरल मात्रा जमा होती है, तेल चरण से बाद में अलग होने के साथ इसे व्यवस्थित करना संभव हो जाता है। यह निर्जलीकरण और विलवणीकरण विधियों के संचालन के सामान्य सिद्धांतों में से एक है, लेकिन विभिन्न सक्रिय घटकों को शामिल करने वाली तकनीकों का भी व्यापक रूप से उपयोग किया जाता है जो पृथक्करण प्रक्रियाओं को गति और अनुकूलित करते हैं।

कच्चा तेल और इसकी विशेषताएं

कच्चे तेल में छितरी हुई अशुद्धियों और खनिजयुक्त क्लोराइड के साथ प्राकृतिक इमल्सीफायर भी होते हैं। कुछ मामलों में, अच्छी तरह से विकास प्रौद्योगिकी के आधार पर, गैस घटकों को भी संरक्षित किया जा सकता है - अस्थिर औरअकार्बनिक ये सभी घटक सक्रिय हैं और संरक्षण के लिए अनिवार्य या अवांछनीय माने जा सकते हैं - उनकी स्थिति अंतिम उत्पाद की आवश्यकताओं से निर्धारित होती है और प्रसंस्करण के चरणों में तेल को निर्जलीकरण और विलवणीकरण के लिए स्वीकार्य तरीकों की सूची निर्धारित करती है, जो भी प्रभावित करेगी तेल रिफाइनरियों के लिए उपकरणों का चयन। अर्थात्, कुछ उपयोगी घटक भी तकनीकी इकाइयों को नुकसान पहुंचा सकते हैं, इसलिए, प्रसंस्करण के कुछ चरणों में, उन्हें भी बाहर रखा जाता है, और फिर पुन: प्रस्तुत किया जाता है।

निर्जलीकरण प्रक्रिया को बुनियादी प्रक्रियाओं में से एक माना जाता है। यह जल-तेल माध्यम को डिमल्सिफायर के साथ नष्ट करके कार्यान्वित किया जाता है, जो चरण पृथक्करण सीमा पर सोखना के दौरान, तेल में तरल बूंदों को अलग करता है। एक सक्रिय घटक के रूप में, एक रचना का उपयोग किया जाना चाहिए, जो अपने आप में लक्ष्य उत्पाद से आसानी से अलग हो जाएगा। उदाहरण के लिए, निर्जलीकरण और तेल के विलवणीकरण के लिए उपयोग किए जाने वाले डिमल्सिफायर कच्चे माल के शुद्ध होने के गुणों को प्रभावित नहीं करते हैं और पानी के साथ प्रतिक्रिया नहीं करते हैं। ये संश्लेषित यौगिक हैं जो उपकरण के लिए निष्क्रिय और पर्यावरण के अनुकूल भी हैं। तेल में घुलनशील समूह के डेमल्सीफायर आसानी से तेल युक्त इमल्शन के साथ मिश्रित हो जाते हैं और साथ ही पानी से खराब तरीके से धोए जाते हैं। कार्बनिक गैर-इलेक्ट्रोलाइट डिमल्सीफायर भी हैं, जिनमें से सुविधाओं में तेल पायसीकारी के सापेक्ष एक विघटनकारी कार्य शामिल है। रासायनिक क्रिया के परिणामस्वरूप कच्चे माल की चिपचिपाहट भी कम हो जाती है।

तेल विलवणीकरण की आवश्यकता का औचित्य

कच्चे तेल में नमक की सांद्रता को कम करने की उपयोगिता उस क्षति से कहीं आगे जाती है जो जंग प्रक्रियाओं से उपकरण को होती है। यह ध्यान में रखा जाना चाहिए कि सख्त नियमों द्वारा स्थापित भौतिक और रासायनिक गुणों के कुछ सेट वाले तेल उत्पादों का उपयोग उत्पादन प्रक्रियाओं और परिवहन बुनियादी ढांचे की आपूर्ति में किया जाता है। इसलिए, तेल अलवणीकरण, सिद्धांत रूप में, एक पूरी तरह से तर्कसंगत प्रक्रिया है - एक और बात यह है कि इस कार्य को करने के लिए विभिन्न तकनीकों का उपयोग किया जा सकता है, न कि एकाग्रता में कमी की डिग्री में अंतर का उल्लेख करने के लिए। उदाहरण के लिए, उन क्षेत्रों में जहां जल संरक्षण की योजना है, दो चरणों वाली विलवणीकरण प्रक्रिया शुरू की जा सकती है।

नमक प्रबंधन के तरीके किन तरीकों से बदलते हैं? यह अंतर्निहित तकनीक पर निर्भर करता है। तो, विद्युत विधियों में, वर्तमान पैरामीटर मायने रखेंगे, और तेल के निर्जलीकरण और विलवणीकरण के लिए रासायनिक उपचार के ढांचे में, सक्रिय पदार्थों की एक विस्तृत श्रृंखला का उपयोग किया जाता है, जो शुरू में कुछ तत्वों की सामग्री को अलग-अलग तरीकों से प्रभावित करते हैं। अधिकतर ये डिमल्सीफायर्स के सामान्य समूह के वही रसायन होते हैं जिन्हें कुछ शर्तों के तहत इमल्शन में पेश किया जाता है। उदाहरण के लिए, तैलीय कच्चे माल के साथ किसी पदार्थ का सघन मिश्रण सुनिश्चित करने के लिए, इसे फ्लश टैंक या पृथक्करण क्षेत्र से एक मानक दूरी पर ऊपर की ओर निर्देशित किया जाना चाहिए।

कच्चे तेल को गर्म करना

प्रारंभिक उपायों में से एक, जिसका उद्देश्य विलवणीकरण प्रक्रिया के प्रभावी कार्यान्वयन के लिए पर्याप्त तापमान व्यवस्था बनाना है।ये किसके लिये है? हीटिंग के दो बुनियादी कार्य हैं:

- उच्च तापमान की स्थिति में, पानी के कण अधिक गति से चलते हैं, जिससे अणुओं को एक संरचना में विलय करने की प्रक्रिया अधिक सक्रिय हो जाती है। तदनुसार, तेल के विलवणीकरण की प्रक्रिया बढ़ जाती है, जिससे पानी के बड़े यौगिक हटा दिए जाते हैं।

- चिपचिपापन कम करना भी तापमान नियमन का एक परिणाम है। इस तरह की चिपचिपाहट प्रवाह का विरोध करने के लिए तरल पदार्थ की क्षमता को इंगित करती है। यदि यह संकेतक कम हो जाता है, तो विदेशी घटक अधिक आसानी से हटा दिए जाते हैं, क्योंकि वे बाधा के एक छोटे बल द्वारा प्रतिकार करते हैं।

लेकिन आगे पृथक्करण प्रक्रियाओं पर सकारात्मक प्रभाव के संदर्भ में तेल इमल्शन के लिए किस प्रकार का तापमान शासन इष्टतम होगा? किसी विशेष नमूने की विशेषताओं को ध्यान में रखते हुए एक विशिष्ट संकेतक निर्धारित किया जाता है। उदाहरण के लिए, हल्के, कम-चिपचिपापन इमल्शन के लिए, मध्यम औसत तापमान का उपयोग तेल चरण के उबलने को रोकने के लिए किया जाता है, और भारी हाइड्रोकार्बन मिश्रणों के लिए, थर्मल प्रभाव बार को बढ़ाने के लिए यह समझ में आता है। ज्यादातर मामलों में, 100 से 120 डिग्री सेल्सियस के ताप तापमान को अलवणीकरण के लिए इष्टतम मोड के रूप में लिया जाता है। 140 डिग्री सेल्सियस तक मोड को ऊंचा माना जाता है।

रासायनिक तेल उपचार

इस तरह से इमल्शन संरचना के प्रसंस्करण या विनाश के लिए भी विशेष प्रशिक्षण की आवश्यकता होती है। विशेष रूप से, तेल निर्जलीकरण और विलवणीकरण के रासायनिक तरीकों को निम्नलिखित भौतिक परिस्थितियों में किया जाता है:

- के लिएतेल घटक और सक्रिय पदार्थ के बीच संपर्क सुनिश्चित करने के लिए, इंटरफेशियल फिल्म को पहले ही नष्ट कर दिया जाना चाहिए। इससे इमल्शन में आगे की प्रक्रिया के लिए आवश्यक डिमल्सीफायर जोड़ना संभव हो जाएगा।

- एक निश्चित अवधि के लिए बिखरे हुए पानी के कणों के टकराव की पर्याप्त संख्या प्रदान की जानी चाहिए। दूसरे शब्दों में, इमल्शन की सामग्री को हिलाने या घुमाने से अस्थिर पानी के कणों की गतिविधि कृत्रिम रूप से बढ़ जाती है।

- बसने का समय बनाए रखा गया है, जिसके दौरान पानी के बड़े कण जमावट की पृष्ठभूमि के खिलाफ एक अवक्षेप का निर्माण करेंगे।

इस क्षण से आप तेल विलवणीकरण की प्रक्रिया के लिए इमल्शन को गर्म करके तैयार करना शुरू कर सकते हैं। तेल चरण के तापमान में वृद्धि के सभी सकारात्मक गुण रासायनिक पृथक्करण विधि के साथ काम करते हैं, लेकिन सीमाओं को ध्यान में रखना महत्वपूर्ण है, क्योंकि तापमान में अत्यधिक वृद्धि से नकारात्मक परिणाम हो सकते हैं। कुछ पृथक्करण संयंत्रों में, जब तापमान का गलत अनुमान लगाया जाता है, तो पदार्थ के घनत्व में कमी और मात्रा के नुकसान की पृष्ठभूमि के खिलाफ तेल वाष्पित हो जाता है। ऐसे प्रभावों को रोकने के लिए, कई उद्यम सुरक्षा जाल के रूप में कम ताप तापमान का उपयोग करते हैं। ऊष्मीय ऊर्जा की कमी की भरपाई करने के लिए, बड़ी मात्रा में डीमल्सीफायर और उच्च शक्ति वाले उपकरणों का उपयोग किया जाता है।

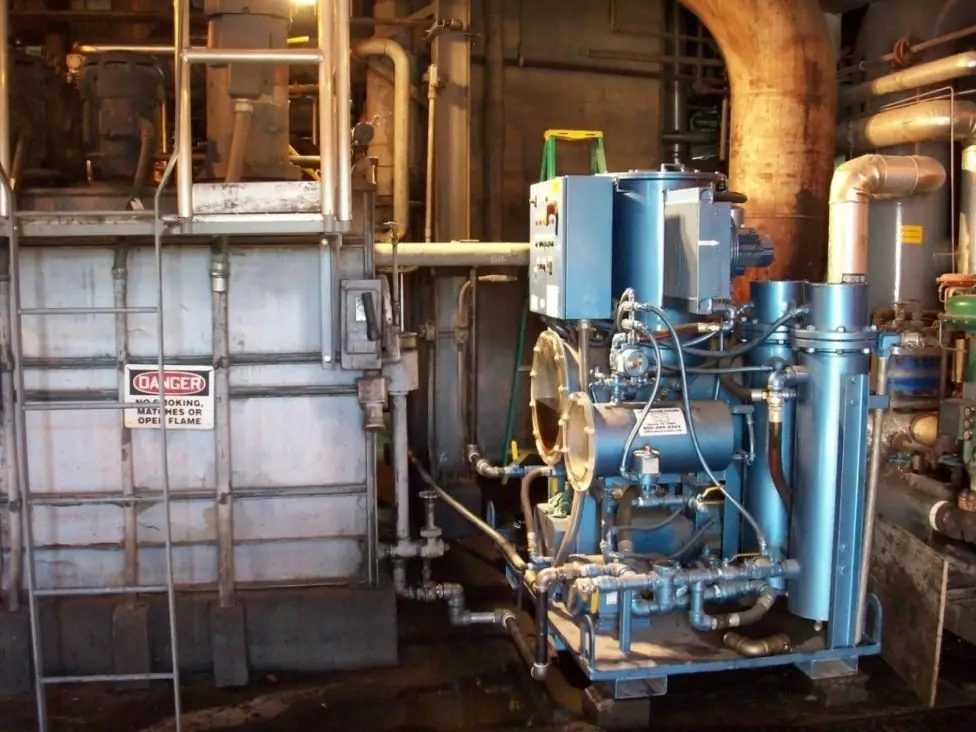

तेल विलवणीकरण के लिए इलेक्ट्रिक डिहाइड्रेटर

एक तेल उत्पाद से नमक और पानी को अलग करने के लिए इलेक्ट्रोमैकेनिकल प्रक्रियाओं के कार्यान्वयन के लिए सबसे सरल योजनाओं में, इलेक्ट्रिक डिहाइड्रेटर का उपयोग किया जाता है। यह बहुक्रियाशील हैउपकरण जो हीटिंग, विद्युत प्रभाव, पृथक्करण और नाबदान सहित कई चरणबद्ध कार्य करता है। तेल के निर्जलीकरण और विलवणीकरण के लिए क्षैतिज विद्युत डिहाइड्रेटर एक टैंक पर आधारित होते हैं जिसमें एक या दो चरण की पृथक्करण प्रक्रियाएं होती हैं। हीटिंग फ़ंक्शन (थर्मोसेपरेटर्स) वाले मॉडल में डिज़ाइन के केंद्र में एक कंटेनर भी होता है, लेकिन एक इनलेट हीटिंग सेक्शन द्वारा पूरक होता है।

इलेक्ट्रोमैकेनिकल डिहाइड्रेटर कोलेसिंग यूनिट, इलेक्ट्रोस्टैटिक ग्रिड और समान हीटिंग उपकरण के साथ डिज़ाइन किया गया है। इस संशोधन की एक विशिष्ट विशेषता तरल/तरल प्रारूप में चरणों के साथ काम करने के लिए डिज़ाइन किए गए कोलेसिंग उपकरणों का कार्यान्वयन है। तेल विलवणीकरण के लिए इस प्रकार के इलेक्ट्रिक डीहाइड्रेटर का उपयोग समस्याग्रस्त इमल्शन के रखरखाव में किया जाता है।

इलेक्ट्रोमैकेनिकल डिहाइड्रेटर का उपयोग करने की सामान्य तकनीक में, अंतिम चरण वर्षा प्रक्रिया है। इसके ढांचे के भीतर, एक अलग तेल प्रवाह की सेवा की जाती है, जिसके संचलन के दौरान गैस की रिहाई सुनिश्चित होती है और तापमान संकेतक सामान्य हो जाते हैं।

विद्युत डिहाइड्रेटर के संचालन का सिद्धांत

जब कच्चे तेल का एक घटक विद्युत क्षेत्र में प्रवेश करता है, तो पानी के अणु एक नकारात्मक चार्ज के साथ, एक नाशपाती के आकार की छोटी बूंद को लेकर सकारात्मक इलेक्ट्रोड का सामना करना शुरू कर देते हैं। उत्तरार्द्ध के रास्ते में, बूँदें टकराती हैं और एक बड़ा अंश बनाती हैं, जो आगे की वर्षा और पृथक्करण के लिए तैयार होती हैं। कठिनाई इस तथ्य में निहित है कि पायस के प्रसंस्करण का एक चक्रपानी और नमक को अलग करने के लिए पर्याप्त नहीं होगा। हालांकि लवण जलीय वातावरण में स्वाभाविक रूप से घुल जाते हैं, लेकिन उच्च सांद्रता में उन्हें पूरी तरह से समाप्त नहीं किया जा सकता है। अधिक कुशल सफाई के लिए, ताजे पानी को अतिरिक्त रूप से मिश्रण में जोड़ा जा सकता है, जो विद्युत क्रिया के कई चक्रों में, नमक के हिस्से को धो देगा। विद्युत उपचार के अलावा, डीहाइड्रेटर के साथ तेल विलवणीकरण इकाई अवसादन (निपटान कार्य) करती है। इसके लिए वैकल्पिक उपकरण का उपयोग किया जाता है, जिसके विभिन्न आकार, आयाम और सहायक प्रक्रिया नियंत्रण उपकरण हो सकते हैं।

हालांकि इलेक्ट्रिक डिहाइड्रेटर तकनीकी रूप से जटिल और महंगे उपकरण हैं, लेकिन इनका उपयोग न केवल बड़े, बल्कि छोटी रिफाइनरियों द्वारा भी किया जाता है। इस मांग को इकाइयों के निम्नलिखित लाभों द्वारा समझाया गया है:

- बचत। जैसा कि अभ्यास से पता चलता है, उपभोग्य सामग्रियों की लागत और ऊर्जा खपत दोनों के संदर्भ में, इलेक्ट्रिक डिहाइड्रेटर अपनी श्रेणी में तेल पृथक्करण के लिए सबसे लाभदायक समाधान हैं।

- एर्गोनॉमिक्स। यह एक अपेक्षाकृत नया उपकरण है, इसलिए इसका डिजाइन पहली पीढ़ी में ही विकसित किया गया था जिसमें स्वचालन और इलेक्ट्रॉनिक प्रेषण नियंत्रण पैनलों के साथ नियंत्रण के आधुनिक रूपों पर जोर दिया गया था।

- प्रसंस्करण गुणवत्ता। रासायनिक उत्प्रेरक की एक विस्तृत श्रृंखला के साथ एक सुविचारित डिजाइन प्रणाली, महत्वपूर्ण उद्योगों में विभिन्न तकनीकी प्रक्रियाओं के लिए व्यावहारिक रूप से प्रयोगशाला-गुणवत्ता वाला तेल उपचार प्रदान करती है।

- प्रौद्योगिकी की विश्वसनीयता के उच्च स्तर। परसंरचना स्वचालन के साथ सुरक्षात्मक उपकरणों के लिए प्रदान करती है, जो एम्बेडेड एल्गोरिदम के अनुसार, त्रुटि के मामूली जोखिम के साथ तकनीकी संचालन को नियंत्रित करती है। उसी समय, कार्मिक कार्यों को कम से कम कर दिया जाता है, और उच्च-तकनीकी संस्करणों में उन्हें बुद्धिमान नियंत्रण प्रणालियों द्वारा प्रतिस्थापित किया जाता है।

जटिल तेल पायस पृथक्करण

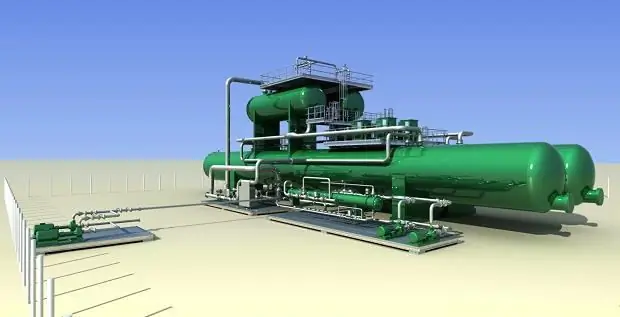

यदि विशेष रूप से पानी और नमक से साफ तेल को अलग करने के कार्यों के लिए इलेक्ट्रिक डिहाइड्रेटर का उपयोग किया जाता है, तो परिसर में औद्योगिक विभाजक इमल्शन को घटकों में अलग करने के कार्य को लागू करते हैं। उदाहरण के लिए, जब एक कुएं का परीक्षण किया जाता है, तो निकाले गए नमूने से बॉटमहोल में कठोर परत का सामान्य विश्लेषण प्राप्त करना आवश्यक होता है। इन गतिविधियों में, लोहे या मैग्नीशियम की सांद्रता के निर्धारण के साथ-साथ तेल अलवणीकरण को एक अप्रत्यक्ष कार्य माना जा सकता है, लेकिन इससे विभाजक की उपयोगिता कम नहीं होती है। तथ्य यह है कि व्यवहार में तेल रिफाइनरियां स्वयं लक्षित उत्पाद से नमक की निकासी में इतनी रुचि नहीं रखती हैं, बल्कि आगे के उपयोग के लिए इसकी व्यापक तैयारी में रुचि रखती हैं। इस अर्थ में, निर्जलीकरण और विलवणीकरण के साथ ठोस अशुद्धियों का बहिष्कार ही स्वागत योग्य है।

उच्च-प्रदर्शन विभाजक भी इनलेट-कीचड़ और गैस कीचड़ के प्रावधान के साथ काम करते हैं। इस तरह के प्रतिष्ठानों का उपयोग अंतिम उत्पादन चक्र के साथ उपभोग करने वाले उद्यमों के लिए तेल उपचार सुविधाओं में पानी के विलवणीकरण के लिए किया जाता है। यही है, उत्पादन वाणिज्यिक शुद्ध तेल होना चाहिए, जिसकी विशेषताएं इसे ईंधन या अन्य सामग्री के रूप में उपयोग करने की अनुमति देती हैं। उदाहरण के लिए, विभाजक तेल तैयार करता हैविशेषताओं के साथ एक पायस जो बिटुमेन, स्नेहक, सिंथेटिक रबर, आदि के उत्पादन की अनुमति देता है। तेल की इतनी उच्च गुणवत्ता प्रसंस्करण के कई चरणों से गुजरकर प्राप्त की जाती है, जिसमें स्क्रबर, कोलेसर, वॉश टैंक, थर्मल सेपरेटर और अन्य कार्यात्मक इकाइयां शामिल हैं। विन्यास।

डीप डिसेलिनेशन तकनीक

अपर्याप्त तेल इमल्शन डिसेलिनेशन भी प्रक्रिया उपकरण की स्थिति और अंतिम उत्पाद की गुणवत्ता को प्रभावित करता है। इसलिए, मांग वाले उत्पादकों के लिए, प्रसंस्करण संयंत्र ऐसे उत्पादों का उत्पादन करते हैं जो गहरे अलगाव से गुजरे हैं। इस मामले में, तेल अलवणीकरण उपकरण लवण की मात्रा को 3-5 मिलीग्राम / लीटर तक कम कर देता है। ऐसा परिणाम कैसे प्राप्त किया जाता है? विभिन्न तकनीकों का उपयोग किया जा सकता है, लेकिन संयुक्त इलेक्ट्रोथर्मोकेमिकल विधि को इष्टतम माना जाता है।

जलीय वातावरण में लवणों को हटाने के लिए विविध विधियों के संयोजन से जटिल सफाई से गहरी पृथक्करण की उच्च दर प्राप्त करना संभव है। इस मामले में, एक मजबूत विद्युत प्रवाह के साथ वाशिंग तरल में गहन जमाव सुनिश्चित किया जाना चाहिए। जहां तक रासायनिक विधि का सवाल है, यह सक्रिय डिमल्सीफायर्स जोड़ने के रूप में भी जुड़ा हुआ है।

गहरी विलवणीकरण सुनिश्चित करने का दूसरा तरीका हाइड्रोमैकेनिकल है। इस मामले में, रासायनिक और विद्युत प्रभाव लागू नहीं होते हैं। गुरुत्वाकर्षण कार्य पर जोर दिया जाता है, जो तेल से जलीय पर्यावरण के प्राकृतिक छूटने में योगदान देता है।इस योजना में विलवणीकरण इकाई एक बेलनाकार बसने वाला टैंक है जिसकी क्षमता 100 - 150 m3 है। यह अंशों को अलग करने के लिए ज़ोन प्रदान करता है, जिसमें तरल पदार्थ 1.5 एमपीए तक के दबाव में बहते हैं। 120 से 140 डिग्री सेल्सियस के तापमान शासन को भी बनाए रखा जाता है, जो मीडिया पृथक्करण की प्रक्रियाओं में योगदान देता है।

एसी-डायरेक्ट फील्ड इम्पैक्ट टेक्नोलॉजी

इस विधि को DC/AC फ़ील्ड भी कहते हैं। यानी यह पूरी तरह से ट्रांसफार्मर में रेक्टिफायर द्वारा प्रदान की गई विद्युत क्रिया पर आधारित होता है। प्रत्यक्ष वर्तमान परिस्थितियों में, इलेक्ट्रोस्टैटिक जाली ध्रुवीयता (नकारात्मक या सकारात्मक) प्राप्त करती है, जो इलेक्ट्रोड की दिशा में पानी के अणुओं की गति में योगदान करती है। अणुओं के परस्पर आकर्षण के फलस्वरूप जल की एक परत बन जाती है, जिसे सबसे सुविधाजनक योजना के अनुसार प्रदर्शित किया जाता है।

तेल के निर्जलीकरण और विलवणीकरण के लिए एक विद्युत संस्थापन का उपयोग करने की जटिलता इस तथ्य में निहित है कि जलीय पर्यावरण के सहसंयोजन की प्रक्रिया में शॉर्ट सर्किट के जोखिम शामिल हैं। यह इस तथ्य के कारण है कि पानी के कणों की गति के दौरान बने पुलों के कारण नकारात्मक और सकारात्मक इलेक्ट्रोड एक दूसरे से संपर्क कर सकते हैं। यह नकारात्मक कारक ट्रायोड थाइरिस्टर द्वारा समाप्त किया जाता है, लेकिन केवल शॉर्ट सर्किट की संभावना में आंशिक कमी के रूप में। भारी तेल अंशों के प्रसंस्करण में, अन्य कारणों से एसी-डायरेक्ट तकनीक की अनुमति नहीं है या सीमित नहीं है। ऐसे मीडिया में, थर्मल एक्सपोजर के तहत भी, पानी के अणुओं की गतिविधि इतनी सक्रिय नहीं होती है, जो सिद्धांत रूप में प्रक्रिया की तीव्रता और समग्र गुणवत्ता को कम कर देती है।अलगाव।

एक तरह से या किसी अन्य, विद्युत क्रिया की विधि में तकनीकी संगठन के संदर्भ में सबसे व्यावहारिक, उपयोग में आसान और बिना किसी मांग के अन्य तरीकों पर एक फायदा है। कठिनाइयाँ केवल प्रक्रिया सुरक्षा सुनिश्चित करने की आवश्यकताओं के कारण होती हैं, जो सुरक्षा ब्लॉकों, शॉर्ट सर्किट रोकथाम इकाइयों, वोल्टेज स्टेबलाइजर्स आदि के उपयोग की आवश्यकता में व्यक्त की जाती हैं।

डिसाल्टर की अतिरिक्त कार्यक्षमता

चूंकि तेल रिफाइनरी और रिफाइनरी आमतौर पर अन्य प्रक्रिया चरणों की एक श्रृंखला के साथ तेल शोधन को जोड़ती हैं, इसलिए पृथक्करण उपकरण भी सहायक सुविधाओं की एक श्रृंखला के साथ प्रदान किए जाते हैं, जिनमें शामिल हैं:

- कार्यों को नियंत्रित और मापना। अनिवार्य और द्वितीयक वैकल्पिक माप उपकरणों दोनों का उपयोग किया जाता है। उदाहरण के लिए, दबाव नापने का यंत्र, हाइड्रोस्टेटिक उपकरण, मल्टीमीटर, डोसीमीटर, आदि। रासायनिक तेल अलवणीकरण संयंत्रों में, विशेष उपकरणों का उपयोग डिमल्सीफायर के प्रकार और मात्रा को निर्धारित करने के लिए भी किया जाता है।

- फ्लशिंग और सफाई कार्य। फ़ंक्शन स्वयं-सेवा प्रणालियों को संदर्भित करता है - संसाधित तेल को पंप करने के बाद, टैंक और चैनलों की फ्लशिंग जो सुनिश्चित करता है कि इमल्शन का परिवहन सक्रिय होता है।

- बिजली प्रबंधन उपकरण। विद्युत प्रतिष्ठानों में, जैसा कि पहले ही उल्लेख किया गया है, वर्तमान मापदंडों में परिवर्तन तेल विलवणीकरण प्रक्रियाओं की गुणवत्ता को प्रभावित करता है, इसलिए बिजली आपूर्ति स्रोत के सुधार के रूप में माना जा सकता हैनियामक समारोह। इसके लिए विशेष कंट्रोल पैनल का उपयोग किया जाता है, जो एमीटर, वोल्टमीटर और एक करंट कन्वर्टर से जुड़ा होता है।

पूर्ण विलवणीकरण संयंत्र

बड़ी तेल रिफाइनरियों में, जहां कच्चे माल को धारा में ले जाकर सफाई और पृथक्करण प्रक्रियाएं की जाती हैं, संचालन के प्लवनशीलता और केन्द्रापसारक सिद्धांतों पर विशेष इकाइयों का उपयोग किया जाता है। UPON इन-लाइन तेल विलवणीकरण इकाई की क्षमता 500 m3/h कच्चे माल के प्रसंस्करण की अनुमति देती है, जो 3 g/m3 तक का लवणता स्तर प्रदान करती है। हालांकि, उच्च पृथक्करण दर बनाए रखने के लिए, तेल आपूर्ति सर्किट में पर्याप्त दबाव आवश्यक है। इसके लिए अलग या बिल्ट-इन कंप्रेसर यूनिट का इस्तेमाल किया जाता है। इस प्रकार, प्रसंस्करण लाइन के प्रवेश द्वार पर औसत दबाव 1.1-1.5 एमपीए है।

एक-चरण मिश्रण के साथ एक सरलीकृत योजना को लागू करने की शर्तों के तहत, इमल्शन को पहले पानी से पतला किया जाता है, जिसके बाद मिश्रण को मिक्सिंग वाल्व में भेजा जाता है और पृथक्करण इकाई में प्रवेश किया जाता है। सेवन पाइपलाइन के माध्यम से, इन-लाइन तेल अलवणीकरण इकाई तैयार समाधान को पृथक्करण पोत की पूरी लंबाई के साथ वितरित करती है, जिससे अंशों को प्रभावी ढंग से अलग करना संभव हो जाता है। यांत्रिक पृथक्करण के दौरान, इलेक्ट्रोस्टैटिक क्रिया भी हो सकती है। अंतिम चरण में, पहले से ही शुद्ध किए गए तेल को प्रसंस्करण या अस्थायी भंडारण के अगले तकनीकी चरण की दिशा के साथ सामान्य परिसंचरण चैनल में छोड़ा जाता है। यह ध्यान दिया जाना चाहिए कि फ़ंक्शन के बहिष्करण के कारण इन-लाइन विलवणीकरण की गुणवत्ता कम हैहालांकि, कुछ क्षेत्रों में, तेल उत्पाद की तैयारी में उच्च प्रदर्शन की आवश्यकताओं ने प्रसंस्करण की गति को पहले स्थान पर रखा।

सहायक कीचड़ उपचार प्रणाली

अधिकांश डिहाइड्रेटर और सेपरेटर संयंत्र गारा घटक के जल निकासी के साथ एक मोटे निस्पंदन चरण के लिए डिफ़ॉल्ट हैं। इस प्रक्रिया को अशुद्धियों को हटाने के साथ भ्रमित नहीं होना चाहिए, क्योंकि कीचड़ तेल उत्पादन का एक साइड इफेक्ट है और प्रसंस्करण के पहले चरण में कच्चे माल के ठीक शुद्धिकरण की प्रणालियों को नुकसान पहुंचा सकता है। इसलिए, तेल अलवणीकरण प्रक्रियाओं से पहले ही भारी अशुद्धियों को हटा दिया जाता है। इस मामले में, कीचड़ को चट्टानों, रेत और अन्य मोटे कणों के तलछट के रूप में समझा जाता है जो क्षेत्र के कुएं के संचालन के विभिन्न चरणों में पायस में मिल जाते हैं।

कीचड़ की सफाई कैसे की जाती है? हटाने की कई प्रक्रियाओं की परिकल्पना की गई है, लेकिन वे सभी जल निकासी और धुलाई के साथ निस्पंदन के यांत्रिक तरीकों पर आधारित हैं। तेल के निर्जलीकरण और विलवणीकरण के लिए औद्योगिक प्रतिष्ठानों में, इन प्रक्रियाओं से 4 बार या अधिक का प्रेशर ब्लोअर जुड़ा होता है। दुर्लभ मामलों में, कीचड़ को थर्मल और रासायनिक उपचार के अधीन किया जाता है - यह विशेष स्थिर यौगिकों पर लागू होता है, जिसका जल निकासी उपचार अप्रभावी होता है।

निष्कर्ष

विनिर्माण क्षेत्र में बाद के उपयोग के लिए तकनीकी प्रसंस्करण की मुख्य प्रक्रियाओं के लिए तेल तैयार करने की समस्याओं को विभिन्न तरीकों और तरीकों से हल किया जाता है। निर्जलीकरण और विलवणीकरण प्रौद्योगिकियां सबसे महत्वपूर्ण से बहुत दूर प्रदर्शन करती हैंइस स्पेक्ट्रम के संचालन, लेकिन उनके बिना करना असंभव है। आधुनिक उद्योग पृथक्करण समस्याओं को हल करने के लिए अधिक अनुकूलित और ऊर्जा कुशल तरीकों को लागू करने का प्रयास कर रहा है, जो नए उच्च तकनीक प्रतिष्ठानों के संबंध में प्रकट होता है। विशेष रूप से, तेल निर्जलीकरण और विलवणीकरण उपकरण की आधुनिक पीढ़ी सक्रिय रूप से कार्यक्षमता और एर्गोनॉमिक्स बढ़ाने की दिशा में विकसित हो रही है। यह स्व-विनियमन ट्रांसफार्मर और उच्च-सटीक माप सेंसर की उपस्थिति से प्रकट होता है, जो आपको सफाई प्रक्रिया के सभी मुख्य मापदंडों को नियंत्रण में रखने की अनुमति देता है। सुरक्षा प्रणालियों को लावारिस नहीं छोड़ा जाता है। दोनों रासायनिक पृथक्करण विधियों और इलेक्ट्रिक डिहाइड्रेटर के उपयोग में, सुरक्षा के इन्सुलेट और सुरक्षात्मक साधनों का उपयोग उपकरण के लिए और तेल के तकनीकी प्रसंस्करण में शामिल ऑपरेटरों के लिए दोनों के लिए किया जाता है।

सिफारिश की:

जैतून के तेल का उत्पादन और कड़वाहट का कारण। लकड़ी का तेल - यह क्या है?

यूरोपीय जैतून एक अद्भुत पेड़ है जिसकी उम्र लगभग 500 वर्ष है! इसके अलावा, इसके तेल एक उपचार और बस लाभकारी प्रभाव से संपन्न होते हैं। यूरोपीय जैतून का तेल दवा में लागू होता है। अक्सर वे जलने के लक्षणों से राहत देते हैं। कॉस्मेटोलॉजी में, जैतून का तेल प्राकृतिक मूल के कायाकल्प उत्पाद के रूप में प्रयोग किया जाता है। हम इस प्रश्न का उत्तर भी देंगे: लकड़ी का तेल - यह क्या है?

बातचीत के नियम: बुनियादी सिद्धांत, तकनीक, तकनीक

यह लेख व्यापार संचार की नैतिकता और बातचीत के नियमों के बारे में बात करेगा। बातचीत के मुख्य चरणों, लोगों के व्यवहार के प्रकार और उनके साथ बातचीत के कुछ सिद्धांतों का वर्णन किया जाएगा। संचार के तकनीकी साधनों पर बातचीत के नियम भी प्रस्तुत किए जाएंगे।

तेल से क्या बनता है? तेल शोधन प्रौद्योगिकी

तेल से क्या बनता है: विशेषताएं, संरचना, उत्पादों के प्रकार, तस्वीरें। तेल शोधन तकनीक: तरीके

तेल एक खनिज है। तेल जमा। तेल उत्पादन

तेल दुनिया के सबसे महत्वपूर्ण खनिजों (हाइड्रोकार्बन ईंधन) में से एक है। यह ईंधन, स्नेहक और अन्य सामग्रियों के उत्पादन के लिए एक कच्चा माल है।

तेल का उत्पादन कैसे होता है? तेल का उत्पादन कहाँ होता है? तेल की कीमत

वर्तमान में बिना तेल के आधुनिक दुनिया की कल्पना करना असंभव है। यह विभिन्न परिवहन, विभिन्न उपभोक्ता वस्तुओं, दवाओं और अन्य चीजों के उत्पादन के लिए कच्चे माल के लिए ईंधन का मुख्य स्रोत है। तेल का उत्पादन कैसे होता है?