2024 लेखक: Howard Calhoun | [email protected]. अंतिम बार संशोधित: 2023-12-17 10:28

मिलिंग एक सतही उपचार विधि है जो कटर के दांतों के वैकल्पिक संचालन पर आधारित है। उनके कार्यात्मक उद्देश्य, संसाधित सामग्री, निर्मित भागों की विशेषताओं के आधार पर उपकरणों की एक विशाल विविधता है।

प्रक्रिया सुविधाएँ

मिलिंग प्रक्रिया, कटिंग द्वारा सामग्री के प्रसंस्करण के सभी मौजूदा तरीकों की तरह, मुख्य और सहायक आंदोलनों पर आधारित है। पहला है टूल का रोटेशन, और दूसरा है वर्किंग स्ट्रोक में उसका फीड।

सरफेस मिलिंग आमतौर पर कई क्रमिक चरणों में की जाती है:

- रफिंग - आवश्यक सामान्य प्रोफ़ाइल बनाने के लिए बल्क चिप्स का प्रारंभिक निष्कासन, कम सटीकता वर्ग है। मशीनिंग भत्ता (सभी अतिरिक्त कारकों को ध्यान में रखते हुए, हटाई जाने वाली परत की मोटाई) वर्कपीस की सामग्री के आधार पर 3 से 7 मिमी तक हो सकती है।

- सेमी-फिनिशिंग - इच्छित मिलिंग ऑब्जेक्ट की सफाई का दूसरा चरण, चिप्स छोटे होते हैं, काम की सटीकता बढ़ जाती है और 4-6 वीं कक्षा तक पहुंच जाती है।

- ठीक - सावधानीपूर्वक खत्म उच्च गुणवत्ता सुनिश्चित करता हैसतह और आकृति, उच्च परिशुद्धता (6वीं-8वीं कक्षा)। भत्ता 0.5-1 मिमी होना चाहिए।

प्रसंस्करण के प्रत्येक चरण के कार्यान्वयन में उनके डिजाइन, सामग्री, मात्रा और काटने वाले किनारों की गुणवत्ता की प्रकृति के संदर्भ में काम करने वाले उपकरणों के लिए अपनी विशिष्ट आवश्यकताएं होती हैं। उदाहरण के लिए, खुरदुरे उद्देश्य वाले मिलिंग फिक्सचर में मोटे दांत होते हैं, जबकि महीन कटर में बारीक बहु-दांत संरचना होती है।

मिलिंग कार्य के प्रकार

मौजूदा मिलिंग कटर की एक विस्तृत श्रृंखला किसी भी कोण पर विभिन्न जटिलता और विन्यास की सामग्रियों के प्रसंस्करण की अनुमति देती है। सभी प्रकार की प्रक्रियाओं को कई समूहों में विभाजित किया जा सकता है:

- सपाट सतहों के साथ काम करना। क्षैतिज, ऊर्ध्वाधर या झुकाव वाली स्थिति के साथ गैर-वॉल्यूमेट्रिक विमानों की रफिंग और फिनिशिंग सफाई की जाती है।

- थोक आकार के रिक्त स्थान और भागों का प्रसंस्करण। वस्तुओं को एक निश्चित आकार देते हुए, वॉल्यूम की सफाई की जाती है।

- जुदा। अतिरिक्त सामग्री को काटते हुए भागों को कई भागों में बांटा गया है।

- मॉड्यूलर फिनिश। मौजूदा वर्कपीस के आवश्यक प्रोफाइल के गठन के आधार पर, खांचे, खांचे, दांत, आकार के खांचे का डिजाइन।

प्रत्येक व्यक्तिगत विधि के लिए अक्सर एक अलग मिलिंग स्थिरता का उपयोग किया जाता है। विशेष जटिलता के वर्कपीस को कटर के एक सेट का उपयोग करके संसाधित किया जाता है। तो, विस्तृत सतहों की मिलिंग उपकरणों के एक सेट का उपयोग करके की जाती है जिसमेंअक्षीय बलों को कम करने के लिए बहुआयामी पेचदार दांत।

उद्देश्य के आधार पर कटर की किस्में

कई वर्गीकरण विशेषताएं हैं जिनके अनुसार सभी ज्ञात मिलिंग उपकरणों को वितरित किया जाता है: सामग्री द्वारा, चाकू के प्रकार से, आकार के अनुसार, काम करने वाले स्ट्रोक की दिशा के आधार पर। मुख्य पैरामीटर अभी भी असाइनमेंट है।

- बेलनाकार - सभी क्षैतिज और ऊर्ध्वाधर विमानों की मिलिंग।

- अंत - किसी भी स्थिति में सभी विमानों की फिनिशिंग।

- अंत - अलग-अलग जटिलता का काम, फ्लैट, आकार, मॉड्यूलर, कलात्मक मिलिंग की संभावना।

- कोणीय और आकार - वर्कपीस, प्रोफाइल ऑब्जेक्ट्स की साइड सतहों से चिप्स निकालना, शंकु के आकार के खांचे को साफ करना।

- कट ऑफ, स्लिट, स्पलाइन - पार्टिंग, वर्कपीस पर दांत काटना, ग्रूविंग।

एक ही प्रकार के औजारों के व्यास, चाकुओं की संख्या और उनकी विशेषताओं में अंतर हो सकता है।

कटर के बीच डिजाइन अंतर

चाकू की विशेषताएं और उन्हें कैसे ठीक किया जाता है, ये महत्वपूर्ण पैरामीटर हैं जो कटर के उद्देश्य को निर्धारित करते हैं, विशेष रूप से, प्रसंस्करण की गुणवत्ता।

- पूरे। वे उपकरण मिश्र धातु और उच्च गति वाले स्टील्स से बने होते हैं। अधिकतर - बेलनाकार, डिस्क, स्लेटेड, कट-ऑफ कटर।

- यौगिक। दो विकल्प हैं। पहले टांग मेंसंरचनात्मक स्टील को काटने वाले सिर पर वेल्डेड किया जाता है - उपकरण से, उच्च गति वाले स्टील से, कम बार - कठोर मिश्र धातु से। दूसरे में, हाई-स्पीड या हार्ड-अलॉय चाकू को फिक्स्चर बॉडी पर मिलाया जाता है। अंतिम मिलों और अंतिम मिलों में उपयोग किया जाता है।

- टीम। चाकू, अक्सर कार्बाइड, यांत्रिक रूप से मुख्य शरीर से जुड़े होते हैं।

सॉलिड कटर में अधिक सटीक मशीनिंग के लिए अधिक दांत होते हैं। कार्बाइड हेड और स्ट्रक्चरल टांग से युक्त मिश्रित उपकरणों के लिए भी यही संभावना उपलब्ध है। उनका नुकसान उच्च स्तर का पहनना है। अक्सर, यह उपकरण चिप हटाने के अर्ध-परिष्करण और परिष्करण चरणों में शामिल होता है।

संयुक्त कटर में उच्च स्तर के पहनने के प्रतिरोध, ताकत, कठोरता और चाकू की तीक्ष्णता, मोड़ने और हटाने में आसानी होती है। हालांकि, मात्रात्मक रूप से, प्रति व्यक्ति अनुपात में, वे महत्वपूर्ण रूप से खो देते हैं। इनका प्रयोग मुख्यतः खुरदरापन में किया जाता है।

मशीनें

मिलिंग कार्य जिन्हें करने की आवश्यकता है, वे आवश्यक उपकरण निर्धारित करते हैं, जिसमें मशीन का प्रकार भी शामिल है।

क्षैतिज मिलिंग मशीनों को क्षैतिज विमानों और आकार की सतहों को संसाधित करने, गियर बनाने और कुछ प्रोफ़ाइल वस्तुओं को सजाने के लिए डिज़ाइन किया गया है। उनका उपकरण उपकरण के क्षैतिज बन्धन को निर्धारित करता है, अक्सर एक बेलनाकार, डिस्क या अंत चक्की।

एक ही तरह के काम, लेकिन विशिष्ट विशेषताओं के साथ, अनुमति देता हैएक ऊर्ध्वाधर मिलिंग मशीन का प्रदर्शन करें। एक विशेष विशेषता उपकरण की ऊर्ध्वाधर क्लैंपिंग है और इसलिए, चेहरे, अंत और मॉड्यूलर कटर का प्रमुख उपयोग।

यूनिवर्सल मिलिंग मशीन में टेबल को 3 प्लेन में घुमाने के लिए अतिरिक्त उपकरण होते हैं, जो आपको क्षैतिज, ऊर्ध्वाधर और आकार की सतहों के साथ काम करने की अनुमति देता है।

एक ही प्रोफाइल वाले पुर्जों के बड़े पैमाने पर उत्पादन में, कॉपी मिलिंग मशीन का उपयोग विमान पर अधिक सटीकता के साथ दोहराए जाने वाले पैटर्न या अवसाद बनाने के लिए किया जाता है।

सीएनसी मशीनें भविष्य के उपकरण हैं। वे मुख्य रूप से कलात्मक मिलिंग या भागों के गैर-धारावाहिक उत्पादन के लिए प्रोग्राम किए गए कार्यों का निष्पादन प्रदान करते हैं। एंड मिल्स, एंड मिल्स और विभिन्न प्रकार के कटिंग किनारों के साथ मॉड्यूलर कटर का उपयोग किया जाता है।

मिलिंग एक विशेष कटिंग मशीन पर काम है जो उपकरण को वर्कपीस की यात्रा और फ़ीड प्रदान करती है।

काम के परिणामों पर परिस्थितियों में कटौती का प्रभाव

परिणाम न केवल तर्कसंगत रूप से चयनित उपकरणों द्वारा निर्धारित किए जाते हैं। उनकी गुणवत्ता इस बात पर निर्भर करती है कि मिलिंग मोड को कितनी अच्छी तरह चुना जाता है।

- कटर के आवश्यक व्यास, उसके डिजाइन, सामग्री, दांतों की संख्या को सटीक रूप से निर्धारित करना आवश्यक है, उपकरण के आयामों और हटाए जाने वाली परत की मोटाई के बीच संबंध स्थापित करना। एक पेशेवर के लिए यह सुनिश्चित करने का प्रयास करना महत्वपूर्ण है कि धातु की आवश्यक मोटाई एक पास में हटा दी जाए।

- उपकरण का आकार उसके घूर्णन की निर्धारित गति और, तदनुसार, कार्य की गति को निर्धारित करता है। वे मशीन पर स्पिंडल गति - कटर को ठीक करने के लिए मौलिक अक्ष निर्धारित करके सेट किए जाते हैं। काटने वाले सिर की बहुत धीमी या बहुत तेज़ बुनियादी कार्य गतिविधियों के परिणामस्वरूप खराब गुणवत्ता समाप्त हो जाएगी।

- फ़ीड काटने का एक महत्वपूर्ण तरीका है। इस अभिन्न अवधारणा में एक विभाजन है। प्रारंभ में, प्रति दांत कटर फ़ीड निर्धारित किया जाता है। इसे इस्तेमाल किए गए उपकरण और काम की सतह के प्रकार के अनुसार संदर्भ पुस्तकों से चुना जाता है। उसके बाद, क्रमशः प्रति चक्कर और प्रति मिनट फ़ीड निर्धारित की जाती है।

मिलिंग की गणना उपकरण की अनुमेय शक्ति, मशीन की जाने वाली सतह के प्रकार और चयनित उपकरणों के बारे में जानकारी पर आधारित है। आवश्यक और नियंत्रण मूल्यों से भरी नाममात्र तालिकाएँ हैं। काम के मुख्य मापदंडों का तर्कसंगत चयन और गणना इसकी गुणवत्ता निर्धारित करती है।

साथ की घटनाएं

मिलिंग एक चिप हटाने की प्रक्रिया है जो बढ़े हुए थर्मल प्रभाव और यांत्रिक तनाव की विशेषता है जो उपकरण के प्रदर्शन और फिनिश पर प्रतिकूल प्रभाव डाल सकती है। कुछ घटनाएं जो मिलिंग कार्य के परिणामों को प्रभावित करती हैं:

- चिप्स का चिपकना और सिकुड़ना। धातु को काटने की सतह पर चिपकाने, दबाने से परिष्करण प्रक्रिया और चाकू स्वयं खराब हो जाते हैं। यह नरम सामग्री के लिए अधिक सही है।

- रोलिंग। कठोरता बढ़ाना, कम करनाभाग की सतह परत की ताकत और प्लास्टिसिटी - प्लास्टिक विरूपण का एक साइड इफेक्ट, बाद में गर्मी उपचार द्वारा हटा दिया गया।

- घर्षण, कार्य क्षेत्र में गर्मी में वृद्धि, कंपन ऐसे कारक हैं जो कटर के प्रदर्शन को कम करते हैं।

दुष्प्रभावों को रोकने के लिए अतिरिक्त तकनीकों और उपकरणों का उपयोग किया जाना चाहिए।

वर्कपीस और टूल्स की सुरक्षा करना

उपकरण और संसाधित की जा रही सामग्री पर प्रक्रियाओं को काटने के नकारात्मक प्रभावों से बचने या कम करने के लिए, निम्नलिखित तकनीकों का उपयोग किया जाता है:

- शीतलक और स्नेहक और तरल पदार्थ का उपयोग, उन्हें सीधे मिलिंग क्षेत्र में आपूर्ति करने से घर्षण, सख्त, चिप आसंजन कम हो जाता है, और चाकू की लंबी सेवा जीवन बनाए रखता है।

- उपलब्ध चिप हटाने प्रणाली संकोचन के प्रभाव को समाप्त करती है, और विशेष रूप से नरम धातुओं के लिए काटने की स्थिति का तर्कसंगत चयन चिप को चिपकाने से रोकता है।

- काटने वाले किनारों के आगे और पीछे के कोनों, वांछित गति और कंपन डैम्पर्स के उपयोग का चयन करके कंपन को कम किया जा सकता है।

न्यूनतम पक्ष प्रक्रियाओं के साथ मिलिंग के लिए उच्च व्यावसायिकता और अनुभव की आवश्यकता होती है।

मिलिंग विभिन्न सतहों को खत्म करने की एक जटिल जटिल प्रक्रिया है, जिसकी सफलता उपकरण, उपकरण, काटने की स्थिति, स्नेहक और शीतलक और सहायक उपकरण की तर्कसंगत पसंद से निर्धारित होती है जो काम की गुणवत्ता में सुधार करती है।

सिफारिश की:

Sberbank ATM पर बैंक विवरण कैसे प्राप्त करें: प्रक्रिया, अनुरोध की प्रक्रिया और विचार की शर्तें

बैंक कार्ड का विवरण प्राप्त करने के लिए, अपना पासपोर्ट अपने साथ ले जाना और निकटतम शाखा की तलाश करना आवश्यक नहीं है: Sberbank के पास किसी भी एटीएम में डेटा का पता लगाने का अवसर है। स्व-सेवा उपकरण चौबीसों घंटे काम करते हैं और न केवल कार्यालयों के पास, बल्कि लोकप्रिय स्थानों पर भी स्थित हैं: शॉपिंग सेंटर, बस स्टॉप, क्लीनिक। यदि ग्राहक को पता नहीं है कि Sberbank के एटीएम में विवरण कैसे लेना है, तो उसे अपने साथ कार्ड ले जाना चाहिए और अनुभवी उपयोगकर्ताओं की सलाह को पढ़ना चाहिए।

टीआरपी प्राप्त करने के बाद पंजीकरण: दस्तावेजों की सूची, प्रक्रिया के लिए प्रक्रिया, शर्तें

टीआरपी मिलने के बाद किसी भी रियल एस्टेट में रजिस्ट्रेशन हर विदेशी के लिए अनिवार्य प्रक्रिया है। लेख पंजीकरण के लिए समय सीमा के साथ-साथ इसके लिए किन दस्तावेजों की आवश्यकता है, इसका वर्णन करता है।

निवास बदलते समय पेंशन कैसे ट्रांसफर करें: आवश्यक दस्तावेज, प्रक्रिया और प्रक्रिया का विवरण

इस तथ्य के बावजूद कि वृद्ध लोग अपना स्थायी पता बदलने के बारे में बहुत संशय में हैं, कभी-कभी वे चले जाते हैं। इस मामले में, यह बिल्कुल भी मायने नहीं रखता है कि अव्यवस्था में बदलाव का कारण किससे जुड़ा था। मुख्य बात यह है कि ऐसी स्थितियों में बहुत सारी नई समस्याएं और उनसे जुड़ी समस्याएं उत्पन्न होती हैं।

मिलिंग मशीनिंग केंद्र: प्रकार, विवरण और उद्देश्य

आज, एक मिलिंग मशीनिंग केंद्र संख्यात्मक सॉफ्टवेयर के साथ एक बहु-संचालन मशीन है। मुख्य लाभ त्रि-आयामी भागों के जटिल मशीनिंग को पूरा करने की क्षमता है। इस उद्देश्य के लिए, केंद्र विभिन्न प्रसंस्करण उपकरणों से लैस है।

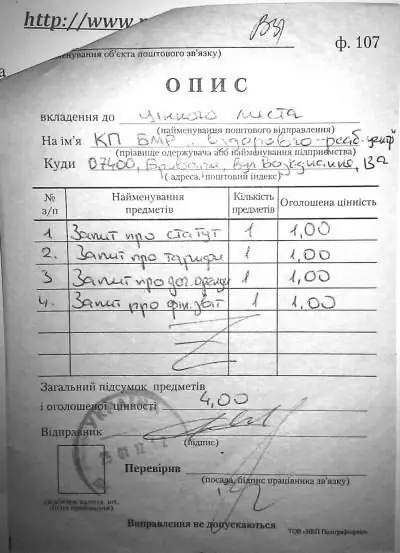

संलग्नक विवरण के साथ पंजीकृत पत्र। संलग्नक के विवरण के साथ एक पंजीकृत पत्र भेजने की प्रक्रिया

कंप्यूटर टेक्नोलॉजी के जमाने में लोग एक-दूसरे को कम से कम कागजी चिट्ठी लिखते हैं। ऐसा लग सकता है कि निकट भविष्य में डाकघर जैसा संगठन आम तौर पर अप्रचलित हो जाएगा। लेकिन हकीकत में यह मामले से कोसों दूर है। अक्सर, मेल अग्रेषण के बिना करना असंभव है। इस लेख में, हम एक संलग्न विवरण के साथ एक पंजीकृत पत्र भेजने की प्रक्रिया पर विचार करेंगे। आइए इस बारे में भी बात करें कि पत्र में कितना समय लगेगा, और इस तरह की सेवा की लागत कितनी है।